1 天津市紧固件连接技术企业重点实验室,天津 300300; 2.航天精工股份有限公司,天津 300300

摘要:分别对不同加工工艺下某高精度沉头螺栓的疲劳寿命、断口的宏观与微观形貌进行分析、比对,结果表明:仅进行滚R强化的螺栓,疲劳源区数量较多、裂纹扩展区较小而瞬断区较大,最易发生疲劳断裂。而对于进行滚R、喷丸及涂铝强化的螺栓,疲劳源区数量大幅减少,特别是喷丸对疲劳源的抑制有较明显的效果。

关键词:疲劳寿命,滚R,喷丸,涂铝

疲劳断裂是指在交变载荷作用下,达到一定的疲劳极限后,结构中裂纹形成、稳定扩展和失稳扩展的过程。对于钛合金材料而言,尽管具有耐腐蚀性好、比强度高及较好的韧性等特点,但是该种材料螺栓紧固件的疲劳失效研究仍是紧固件设计与使用中的难题之一。

一、试验材料及方法

试验螺栓为某高精度100°沉头螺栓,规格为6×26,材料为Ti-6Al-4V。加工工序为热鐓-热处理-磨削-机加工-螺纹滚压-滚R-喷丸-涂铝,滚R加工参数均为70Kgf+20s+450r/min,分别对滚R、滚R+喷丸+涂铝、滚R+抛光+涂铝的螺栓进行疲劳寿命检测、断口形貌分析,确定不同加工工艺对疲劳寿命的影响。疲劳试验方法为GJB715.30A-2002《紧固件试验方法 拉伸疲劳》,验收标准为单件≥4.5万次,平均≥6.5万次,超过13万次按13万次计算。加工方式及疲劳寿命的分组情况如表1所示。

表1 实验分析对象

组别 | 加工方式 | 试验件编号 | 疲劳寿命/万次 |

1 | 滚R | 1-1 | 7.3 |

1-2 | 8.3 | ||

1-3 | 10.23 | ||

2 | 滚R、涂铝处理 | 2-1 | 9.1 |

2-2 | 10.5 | ||

2-3 | 11.6 | ||

3 | 滚R、喷丸、涂铝处理 | 3-1 | 11.9 |

3-2 | 13.0 | ||

3-3 | 13.0 | ||

3-4 | 空白 |

二、结果与讨论

1.断口的宏观分析

使用工业CCD相机观察各个疲劳断裂试件的断口,可得到较低放大倍数下试件的宏观光学图像,如图1.1所示,未断裂试验件宏观光学图像如图1.2所示。

a)1-1号试件断口 b)2-1号试件断口 c)3-1号试件断口

图1.1断裂试件宏观光学图像

a)2-3号试件外观 b)3-2号试件外观

图1.2未断裂试件宏观光学图像

利用工业CCD相机,观察未断裂试件宏观光学图像发现,螺栓头杆结合处未出现明显的裂纹或其它表面缺陷,螺栓头端部也无可肉眼分辨的缺陷。发生断裂的试件断口表面形貌较复杂,有银色金属光泽,有的表现为较粗糙的完整表面,有的则存在明显的凹坑或突起。就CCD光学显微镜的观察结果而言,滚R后抛光、喷丸和涂铝处理的试件,其断口表面的凹坑或突起数量更少,断裂时材料的脱落更均匀,在一定程度上喷丸、涂铝等强化处理工艺对试件的断裂起抑制作用。

2.断口的微观分析

2.1螺栓滚R处理

使用扫描电子显微镜观察只作滚R强化处理的1-1号试件,先使用低倍扫描电子显微镜找出疲劳源区,确定该区域,其各形貌如图2.1所示。裂纹扩展区可见大量的小断块和一定数量的撕裂棱,疲劳辉纹明显;瞬断区距疲劳源区较近,可见部分韧窝。

a)扫描电子显微镜形貌 b)疲劳源区形貌 c)裂纹扩展区形貌 d)瞬断区形貌

a)扫描电子显微镜形貌 b)疲劳源区形貌 c)裂纹扩展区形貌 d)瞬断区形貌

图2.1 1-1号试件微观形貌

可以看出,该试件疲劳源区不唯一,推测其疲劳裂纹起源于多个位置。观察裂纹扩展区的疲劳辉纹可知,随着径向深度的增加,其间距逐渐增大,裂纹的扩展速度逐渐增加。而瞬断区距离疲劳源区较近,可见裂纹扩展较短时间后,试件即发生了瞬断。观察1-2号试验件断口形貌,发现断口上杂质较多,推测为发生断裂时断口摩擦产生的磨屑;且在瞬断区韧窝不明显,有部分区域较光滑,可能是在磨屑作用下发生了磨削,且瞬断区距疲劳源区较近,同样说明该试件的断裂迅速。

2.2螺栓滚R、涂铝处理

观察滚R、涂铝强化处理的2-1号试件,各处形貌如图2.2所示。

a)扫描电子显微镜形貌 b)疲劳源区形貌 c)裂纹扩展区形貌 d)瞬断区形貌

图2.2.1 2-1号试件微观形貌

可以看出,该试件疲劳源区可能唯一或数量极少,裂纹扩展区呈现典型的海滩花样,而瞬断区则分布在断口的各处位置,韧窝形貌较明显。观察第2组2-2号试件,经过观察只在一处发现疲劳源区,其扫描电子显微镜下的形貌如图2.2.2 a)所示,疲劳源区的高倍镜形貌如图2.2.2 b)所示,裂纹扩展区形貌如图2.2.2 c)所示,呈现典型的海滩花样;瞬断区如图2.2.2 d)所示,韧窝密集。经过观察可以得出与第2组2-1号试件类似的结论。

a)扫描电子显微镜形貌 b)疲劳源区形貌 c)裂纹扩展区形貌 d)瞬断区形貌

图2-2-1 2-2号试件微观形貌

2.3螺栓滚R、喷丸、涂铝处理

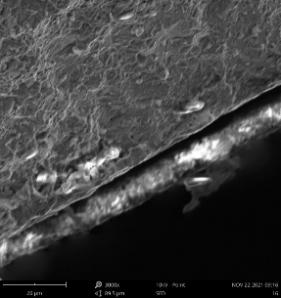

第3组3-1号断裂试件微观形貌如图2.3所示。观察发现疲劳源区不明显,推测该试件疲劳源数量极少,且大致位于外层未剥落的材料附近,裂纹扩展区形貌所占断口截面面积极大;瞬断区则距离疲劳源区较远,且所占面积较小。

a)疲劳源区形貌 b)裂纹扩展区形貌 c)瞬断区形貌 d)裂纹扩展区形貌

图2.3 3-1号试件微观形貌

经过观察可知,该试件疲劳源区唯一,裂纹扩展区的范围极大,而瞬断区范围较小,且不对称地分布在断口的某一部分区域,即试件从出现裂纹到发生瞬断间隔时间较长。此外在断口的另一处发现了较大面积海滩花样的裂纹扩展区,如图2.3 d)所示。试件边缘可见剥离的分层,经过扫描电子显微镜的能谱分析可知该分层为铝涂层,断口附近铝涂层基本均已与基体分离。

3.未断试件头杆连接处检测结果与分析

对于经疲劳试验后未断的3-2号试件,使用白光干涉仪取六个不同角度观察其表面形貌,并与未经疲劳试验的3-4号作对比。观测结果分别如图3-1和图3-2所示。

a)角度1 b)角度2 c)角度3 d)角度4

e)角度5 f)角度6

图3.1第3组3-2号试件观测结果

a)角度1 b)角度2 c)角度3 d)角度4

e)角度5 f)角度6

图3.2第3组3-3号试件观测结果

通过观察并对比未进行试验的试件可知,经过疲劳试验后未发生断裂的试件表面形貌完整,未出现疲劳裂纹。但由于所观察试件表面均已涂铝,因此不能排除基体表面出现疲劳裂纹的可能。

4.结论

进行观测的螺栓断口符合一般材料疲劳断口形貌规律,大致可分为疲劳源区、裂纹扩展区和瞬断区。

对于只进行基本滚R强化的工件而言,一般都会呈现疲劳源区数量较多、裂纹扩展区较小而瞬断区较大的特征,且裂纹扩展速度随着时间推移会逐渐增加,最终使得这一类试件更易发生疲劳断裂。而对于进行滚R以及喷丸、涂铝等强化工艺的试件而言,其疲劳源区数量大幅减少,特别是喷丸对疲劳源的抑制有较明显的效果;裂纹扩展区呈现更典型的海滩花样,其面积有较大的增加,瞬断区面积相应有所减少,检测分析表明进行喷丸、涂铝处理工艺对提高疲劳寿命具有促进作用。

5.讨论

(1)疲劳失效多起源于零件表面或亚表面,且多发生在构件表面应力集中处,如头杆连接处易成为疲劳裂纹源。滚R处理后引入了表面残余压应力,在一定范围内可提高零件疲劳抗力,但并不能满足实际需求。

(2)涂铝改善了零件的表面粗糙度,减少了疲劳源的产生,提高了疲劳寿命。

(3)喷丸在材料表层组织引入较高的残余压应力场,可细化表层组织晶粒,改善零件的表面完整性,可明显提高零件的疲劳寿命。

参考文献

1.郭广平,丁传富.航空材料力学性能检测.北京:机械工业出版社,2017.12

2.何家文,胡奈赛,张定铨.残余应力集中及其对疲劳极限和短裂纹扩展的影响.金属学报,1992,28(9):A404