山东胜利钢管有限公司 255000

摘要:随着陆上和海上石油和天然气的迅速发展。目前,对管道钢管制造工艺的要求越来越高,延伸工艺是钢管制造标准的要求之一。本文详细介绍了焊接钢管机械扩径和水压扩径的定义和工作原理。结合生产实际,从工艺技术角度分析了二者的异同,并对两种胀接设备的选择提出了相应的建议。

关键字:钢管焊接 机械扩径 水压扩径 工艺技术

一、钢管焊接概述:

(一)焊接方法

根据我国管道企业的经济实力、人员技术水平、设备及环境条件,远洋道路设备常用的焊接方法如下:

1、手工焊条上焊

2、手工焊条下焊

3、自容药芯焊丝半自动焊

4、RMD-STT气体保护半自动焊

5、道全位置自动焊接

(二)钢管焊接工艺特点:

焊接设备简单,只需性能优良的手工弧焊直流电源;

e8010-g纤维素焊条用于热加油,也具有良好的工作能力,

e8010纤维素焊条用于焊接,性能良好;9316无损焊接试验比手工上焊合格,根焊道焊接采用E6010纤维素焊条,此焊条的操作性能良好,具有中等操作水平的焊工就可焊出合格的焊缝;

具有数字预置和焊接电流特性,适用于长电缆焊接、防尘、防砂、防水、抗冲击施工,环境适应性好。

填充、盖面焊道采用E8018-G低氢下向焊焊条,此焊条的操作性能较差;

焊缝无损检测合格率比手工上向焊高,但比纤维素焊条下向焊和药芯焊丝下向焊低;

焊缝力学性能较好,具有较高的塑韧性和抗裂性。

熊谷长输管道焊接设备之管道下向焊焊机ZX7-400S-X适用焊条电弧焊、简易直流氩弧焊、纤维素焊条下向焊,具有焊接电流数字预设、显示,适合长电缆焊接,防尘、防沙、防水、防震设计,环境适应性好等特点。

二、扩径工艺分析:

(一)扩径时钢管轴向收缩对其尺寸、性能的影响

钢管轴向收缩对扩径时尺寸和性能的影响,当钢管急剧扩径时,它会轴向收缩以补偿扩径。是壁厚。损失。钢管机械胀接时的外表面和内表面,表面有一定的摩擦力,其方向与钢管的轴向收缩力一致,恰恰相反。在方向上。用于确定壁厚、宽度等参数。在这种情况下,钢管的理想轴向收缩率应为不变,但是当它扩径时,扩径的管段在死亡的两侧收缩,在收缩影响了摩擦势垒之后,出现了扩径阶段接触网不同部位的应力状态不一样。什么时候收缩,随着距离的增加,钢管轴向变形逐渐增大成长。所以,一样步长的轴向收缩不同,表现在尺寸上,在壳体的中心部分,钢管壁的壁厚因其收缩过小而得到补偿。厚度最小,所以壁厚最薄折减补偿越高,另一方面,应力分布不均匀均匀液压扩径机用于采矿。收缩时钢管不靠近外模内壁,此外,液压压缩轴向推力得到补偿,管子各部分的收缩可能与补偿效应一致,可以有效地减少收缩,避免轴厚和局部残余应力。

(二)扩径对接头部位的影响

机械扩径采取分段式扩径,在每两次扩径步距之间有一个接头区段(a-b),该区段变型状况比较复杂,在第一次扩径时,ab段受拉伸长,同时存在拉应力,而对第二段 段扩径时,ab段又变成压应力,已经拉长后的管段再缩短是比较困难的,在

段扩径时,ab段又变成压应力,已经拉长后的管段再缩短是比较困难的,在 段内扩胀时,ab段由于被轴向拉长应力状态已改变,在此段必然要出现所谓的“竹节”现象,若两次扩胀时有足够的重叠量,ab段会凸起若不重叠,ab段会凹陷,选择合适的重叠量则会出现凸起和凹陷并存的现象。

段内扩胀时,ab段由于被轴向拉长应力状态已改变,在此段必然要出现所谓的“竹节”现象,若两次扩胀时有足够的重叠量,ab段会凸起若不重叠,ab段会凹陷,选择合适的重叠量则会出现凸起和凹陷并存的现象。

ab段的不均匀性在外观上表现为钢管外表面轴向不平直和壁厚不均匀。在力学性能上则表现为局部应力分布不均匀。水压扩径由于采取一次扩径,因此不存在接头部位。

(三)扩径时径向应力和应变分析

机械扩径时,扩径模具从横截面上看是利用多个扇形块胀开后撑起钢管内壁。每两个扇形块之间有一定的间隙,随着模具胀大间隙也变得更大,见图5。不同扩径率下的钢管壁厚分布情况。

此如果平均扩径率接近上限时a的局部延伸率会超过标准要求,降低了钢管局部的塑性储备。若平均扩径率接近下限时,则b点和。点及其附近区域的延伸率会小于标准要求,达不到具有理想圆的圆度和完全去除内应力的目的。壁厚和延伸率的不均匀性,决定了同一圆截面内的应力分布的不均匀性。另外,一般机械扩径模具的弧度是按一定壁厚的范围设计的。因此在每个模具的圆弧段环口刃段会一般都和理想圆有一定的差别。而水压扩径的外模具是连续的理想圆,不存在上述问题。

(四)对焊缝区的影响

机械扩径属于刚性凸模胀形工艺,焊缝在扩胀过程中,凸起的内焊缝由于与扩径模具接触面积小,因此若与模具刚性接触会使焊缝内表面受到很大的接触应力,并增加焊缝表面硬度,另外,钢管在扩胀时轴向会收缩,焊缝和模具之间在非常大的接触应力下进行相对运动,因此会产生相当大的摩擦力,而过大的摩擦力有可能使焊缝局部溶化。为避免焊缝区和扩径模具之间的硬接触,标准规定使用刚性凸模工具扩径时,钢管焊缝不允许和模具接触。一般机械扩径机采取的方法。

三、两种不同扩径工艺的定义:

机械扩径工艺是用机械胀接端来分段的钢扩径头由一系列锥形楔块组成,它是一种分块分段凸模的刚性胀形工艺。

水压扩径是指用高压乳化液作为压力介质外孔,用于限制扩径后的尺寸,钢管从钢管内部对准单级扩径工艺是一种实体化、柔性化的模具坠落过程。

四、机械扩径原理:

(一)机械扩径原理

机械扩径原理如图1所示。油缸向右拉动扩径锥度头2扩径锥度头2推动斜块4模具3扩张,达到设定尺寸时扩径锥度头2向左运动,斜块4模具3缩小,完成一一个步距的扩径。钢管1移动一个步距后,再重复上述动作,直到钢管全长完成扩径。

图 1 机械扩径原理图

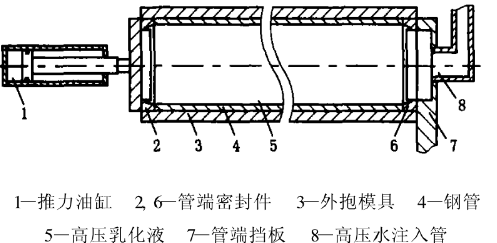

(二)水压扩径原理

水压扩径原理如图2所示。液压扩径装置的两个头部,钢管两端由头部封闭,钢管由一侧向另一侧外裹。高压乳液应注入延伸钢管的管道中:它靠近外部开口,在液压机的末端,腰部扩径成一根钢管。动态拉伸,确保缩短过程中漏水,并在规定时间内保持压力扩大进程随后将完成。

图 2 水压扩径原理图

为解决以上问题,合模机构需要一个浮动调整机构配合弯管的使用。合模底座的上方向、下方向、左方向和右方向都需要具备浮动条件,并且具备复位功能。合模底座安装在一块63 mm厚的丁晴橡胶垫上,而且在受到外力的情况下,比如合模的重力,丁晴橡胶压缩后的理论高度为60mm。但是,每种规格的橡胶垫的质量并不相同,因此考虑选用硬度较高的橡胶垫。上方向的浮动采用碟簧与锁紧螺栓定位的结构,实现合模底座上浮的限位与复位;合模左、右方向的浮动采用复位水缸,在工作状态下,合模为自由浮动。当钢管进入合模前,先使用4个复位水缸将合模底座推到设备要求的位置,也就是水缸满行程的状态。合模底座到位后,复位水缸即可复位,使合模在后续动作过程中不受水缸作用力的影响。

合模的浮动在一定程度上解决了弯管的问题,并且减少了钢管扩径过程中合模对钢管过多的约束。合模对钢管的约束会造成钢管变形、直线度不合格等情况。合模的浮动机构也需要考虑到合模水缸的浮动。由于合模上、下方向存在一定的位移,因此,合模水缸必须随动,否则会被损坏。对于水缸浮动机构,其合模水缸的安装座采用碟簧组结构,实现合模水缸的上下浮动。合模水缸采用中耳轴,安装在滑块上。将滑块作用于碟簧组上,实现合模水缸的上下浮动。滑块由卡块定位,并预留滑动间隙。同时,考虑到合模会有一定范围的摆动,我们采用了安装座旋转的结构。连接锁紧轴与安装座,并通过连接座固定于合模安装大梁上。

总结

尽管机械扩径过程中存在一些不可避免的问题,但由于机械扩径设备投资小,占地面积小。换模容易,维修方便,特别是非标件,机械扩径的影响易于直接测量,并可随时调整;所有机械伸缩装置均采用液压置换,并配备与液压扩径装置相比,故障安全率要低得多。这些优点使得机械扩径越来越多地得到应用。机械扩径法的缺点主要在于局部扩径目前,标准中规定的检定方法均与钢管尺寸有关的性能测试。圆切割法通常可以确定钢管的剩余强度。这种方法不能反映机械扩径过程。由此产生的压力不是其中之一。如果没有符合标准要求,如果钢管使用安全,最好采用机械扩径工艺,需要配置液压扩径机。机械扩径机械引起的形状和尺寸异常,不会对使用造成太大损害安全。但是不是制服。残余应力对管道的安全运行有一定的影响。钢管因残余应力和局部应力不均匀而损坏,除了造成应力腐蚀外,钢材也会受到损坏,管道应力条件复杂且复杂不知道,在一些非常重要的情况下,如反氢管道和潜艇,应尽可能采用液压胀管工艺来提高管材质量。为了降低生产成本,有必要为普通管道增加一个安全系数,没有必要为此制定具体规定。

参考文献

[1]王利树, 黎剑峰. 焊接钢管机械扩径工艺和水压扩径工艺技术分析[J]. 焊管, 2006(04):61-64+96.

[2]张绍庆. 直缝埋弧焊钢管的扩径[J]. 焊管, 2000.

[3]魏家乐. 直缝埋弧焊钢管扩径方式和扩径率对缩短率影响初步研究[J]. 文摘版:工程技术, 2016, 000(005):P.261-261.

[4]张涵. 机械扩径对X80直缝埋弧焊管残余应力的影响[D]. 2009.

[5]余大典, 王啸修. 直缝焊管机械扩径工艺技术研究[J]. 宝钢技术, 2008(03):62-65.

[6]朱彬. 钢管水压扩径用重型封头:.

[7]李东. 水压扩径机高压水罐裂纹的焊接修复[J]. 焊接技术, 2006, 35(6):79-80.

[8]佚名. 双层金属复合焊管水压扩径工艺[J].