中车大连机车车辆有限公司 辽宁大连 116022

摘要

介绍了铝合金A型地铁车辆制动系统的设计原理、设备安装和管路布置方案,对原制动系统中有设计缺陷或可优化的项点进行优化改进设计。

关键词:制动系统 地铁车辆 铝合金A型车 管路设计

1前言

铝合金A型车的生产,为加快加密轨道交通网络建设、打造较大规模轨道交通产业链提供了基础保障,对以后此车型项目的设计起到指导和规范的作用。制动系统又是其中关乎车辆安全的重要系统,其设计方案需考虑实用性、可操作性、安全性、高度完整性等各方面因素。现车辆已上线运营,经使用验证,制动系统的设计成熟可靠,可为今后铝合金车辆的设计提供参考经验。

2 制动系统概述

车辆编组如下:

-Tc+Mp1+M1+Mp2 = M2+M1+Mp1+Tc-

其中TC车为拖车、MP车为有受电弓的动车、M车为动车。

完整的制动系统由风源设备、制动控制设备、转向架制动设备、防滑设备、空气悬挂设备、升弓设备、车辆连接设备构成。其中转向架制动设备和防滑设备由转向架负责安装,转向架制动设备包括制动盘和制动夹钳等,防滑设备包括测速齿轮和速度传感器等。

3 风源系统设计

每节MP1车上安装一组风源设备,每列车配置两组。该模块的供风能力可以满足列车的用风需求。风源设备主要由空压机、双塔干燥器等部分构成。

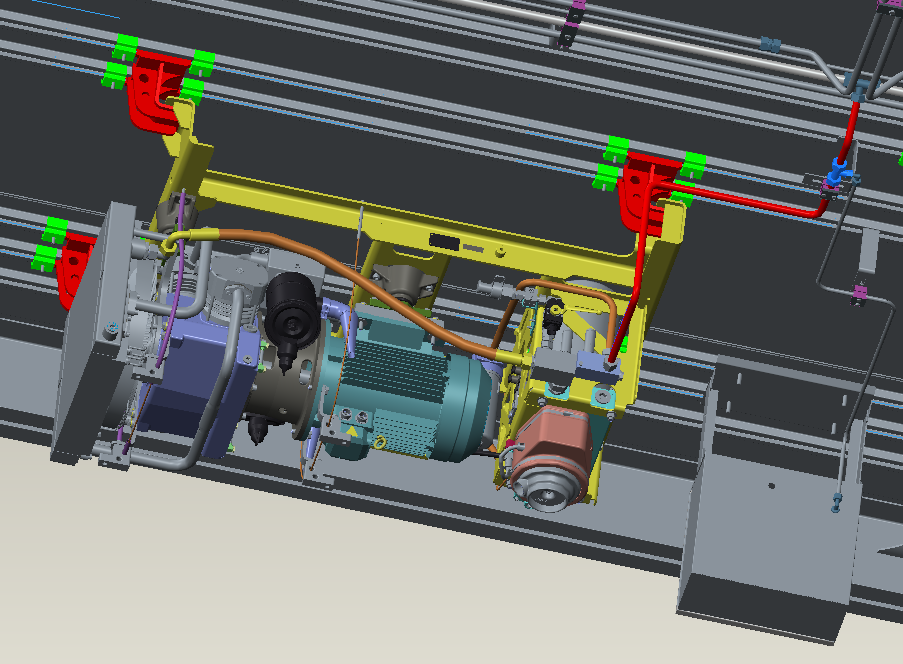

风源设备的所有设备集成安装在一个共用框架上以便安装和维护,该框架通过螺栓直接安装在车体底架上。与以往不锈钢项目不同的是,铝合金车体底架没有不锈钢车体底架的主横梁,而是沿车长方向的一列列滑槽,风源设备是通过吊座、滑块、压槽和一套紧固件安装在底架下的滑槽中的。风源设备的管路直接连接到主风管上。如图1所示。

图1 风源设备安装及管路连接图

4 制动控制设备

制动控制设备由EP2002阀、辅助控制装置(CUBE)、风缸、转向架截断塞门和压力表等零部件组成。

4.1 EP2002阀

EP2002系统设计成通过EP2002的两个核心产品来形成分布式制动控制网络。包括EP2002网关阀与EP2002智能阀。每节TC/MP2/M2车有一个EP2002网关阀和一个EP2002智能阀,每节MP1/M1车有两个EP2002智能阀。每个阀都安装在相应的转向架上(每个转向架一个阀)。EP2002智能阀提供每个转向架的常用制动、紧急制动和滑动保护。EP2002网关阀除了具备EP2002智能阀的所有功能外,还为制动管理与列车控制系统提供接口。

网关阀和智能阀安装在辅助控制装置和气路板上,通过CUBE安装架和气路板安装架吊装在车体底架上,其中靠近每节车一位端转向架安装的为辅助控制装置,靠近二位端的为气路板,CUBE安装架和气路板安装架均通过滑块和紧固件吊装在车体底架上,如图2、图4所示。辅助控制装置在下文中详细介绍。气路板的6个端口与阀的6个端口相对应,分别用于连接制动储风缸用于EP2002阀的风源、连接到转向架内外两轴的制动缸管、连接到两个空气簧用于空气悬挂压力的收集、总风压力的收集及回送管路的连接,气路板的配管方案见图2。

图

2 气路板配管方案

4.2 辅助控制装置(CUBE)

辅助控制模块(CUBE)是一个整合的轻量化的设备。同时也是EP2002阀的阀座。每节车靠近一位端转向架都装有CUBE。它拥有安装EP2002阀的气路接口和机械接口,具有上述EP2002阀端口的功能外,还具有制动储风缸空气过滤和供给,空气悬挂系统的用风供给,停放制动控制等功能,其原理如图3所示。

图

3 辅助控制装置原理图

辅助控制装置共有10个气路接口,在以往各项目管路布置上都是最密集复杂的地方,在此项目中,沿用并优化了管路模块化的设计方案,将辅助控制装置延伸出的管路进行梳理,总结出最短最简洁的路径,将所有管路并排固定在CUBE安装架上的管卡座上,如图4所示,并且所有车型保持一致,节省了另外4个车型的设计工作量,依据此法,将前文中连接气路板上的管路也同样进行了模块化处理。

图4 辅助控制装置配管方案

4.3 风缸

制动风缸用于为EP2002阀提供压缩空气。制动风缸与主风缸、空气簧风缸集成在一个模块内。与以往项目不同的是,此项目增加了空气簧风缸,并且三个风缸容积都为100L,为满足限界要求,三个风缸只能并排放置,在改变结构布局的同时,也改良了风缸安装架,在满足承重和力学要求的情况下,最大限度减轻安装架重量,由原来的方钢梁改为厚度4.5的不锈钢折弯焊接组成,并且也去掉了侧方和下方的不必要的梁结构,改为用风缸卡吊装,整个架子仅用5根梁,节约了材料成本和空间,也契合了车辆的减重要求。风缸模块的安装如图5所示。风缸架组成简单,加工工序更加简单方便,更加方便风缸的安装拆卸。

图

5 风缸模块安装图

4.4 截断塞门

为了维护和隔离目的,通过转向架截断塞门可以切除两个EP2002控制阀。该截断塞门动作后可以排放下游的空气,进一步阻止向EP2002控制阀提供压缩空气。

每节车的两个转向架截断塞门集中在一起,布置在车下靠近车侧,采用车上车下连动结构,在客室中不易被乘客接近处提供机械缓解装置,既能在客室内操作强迫切除截断塞门,同时又能在车下进行操作,方便司乘人员和检修人员的操作和维护。截断塞门安装在客室内,定位在乘客座椅下方,塞门箱采用不锈钢材料镂空设计,既可以避免乘客误操作,又可以在不开锁的情况下看到塞门状态。塞门箱用带有标准锁的箱盖进行防护,司机及检修人员需使用钥匙打开箱盖进行必要的操作。

4.5 压力表

压力表用于检测总风管压力和制动缸管的压力。靠近压力表附件装有两个测试接口用于检测压力表压力。

在过去项目中,在Tc车I位端1轴的制动缸管路直接用三通接头支路接风表管路,风表管为∅10×1.5的钢管,约5至6米长,调试制动缸充排风时间时,此轴制动缸的响应时间与列车其他轴的响应时间差别很大,导致此轴的充排风响应时间达不到要求值。尤其是排风时间,因风表管路较长,回排风时间也因此需花费更长的时间。调试阶段经常因此延误进度,有超出规定响应时间较多时,不得不修改设计方案等严重后果。在吸取以往项目经验教训后,对该管路进行了改进设计,在风表管路从制动缸管路接出的支路起始位置接一个∅1的缩堵,如图6所示,使此段支路管路的空气流速大幅降低,其在相同时间内的充风和排风量相对于制动缸管路整体的充风和排风量来说是微乎其微的,所以在测试响应时间时,可使此轴的响应时间与其他轴的基本一致,从而达到规定的要求。

图6 风表管路增加缩堵安装图

5 空气悬挂设备

来自于CUBE端口8(见图3)的压缩空气经由高度阀流入空气簧。空气弹簧压力及车体高度将由每个转向架的高度阀控制。空气弹簧内的空气压力可以用于车辆载重的信号,并通过端口4(见图3)和端口5(见图3)输入相应的EP2002控制阀内,从而可以在常用制动及紧急制动时使制动系统获得与载重相应的制动力。溢流阀的作用是避免两个相联空气簧内的压差大于 1bar。每个空气簧配置一个75L的辅助风缸作为附加气室,空气悬挂设备的管路布置如图7所示。

图7 空气悬挂装置安装配管图

图7 空气悬挂装置安装配管图

6 升弓设备

每个Mp车的车上电气柜内安装有一个升弓供风装置,一个升弓泵和一个升弓风缸。这些设备通过管路与车顶受电弓相连。

7 车辆连接设备

车辆连接设备包括连接软管,截断塞门和电磁阀。通过总风截断塞门可以隔离每节车的总风管。通过解钩截断塞门和解钩电磁阀可以解除车钩之间的连接。

车钩驱动设备分为自动解钩设备和手动解钩设备。自动解钩设备包括一个截断塞门和一个解钩电磁阀,布置在Tc车I位端牵引梁左侧。手动解钩设备包括一个解钩截断塞门和一个解钩塞门箱,布置在Mp2车和M2车II位端右侧的边梁上。为防止误操作,解钩塞门箱用四角锁锁闭,且在塞门开启状态在,箱门无法关闭。

在既有项目中,原设计方案为总风管通过车体底架的牵引梁翼板和立板开孔后,通过软管与车钩相连。这种情况软管位置较高,极易与立板发生接磨,软管使用周期缩短。本项目中设计改进为将总风管路延长到牵引梁下盖板下,在牵引梁下盖板上焊接一个卡座固定直通隔板式接头连接软管,如图8所示。这样设计无需在车体底架上额外开孔,管路清晰,方便拆装,还避免了行车时软管的接磨,延长了软管的使用寿命,节约了成本。

图

8 车辆连接方案

8 车辆连接方案

8 结束语

通过铝合金A型地铁车辆制动系统的设计,完善了原制动系统设计中的不足之处,提高了在A型铝合金地铁车辆中的设计经验,开阔了设计思路。制动系统在装车、调试和运行等实践中无故障,可在更多铝合金A型车中推广应用。