曾旭 王小四 李习习

中国特种飞行器研究所 湖北 荆门 448035

摘 要:通过有限元分析软件对不同压力差的浮空器副气囊结构进行了应力分析,给出了不同部位的应力值,结果表明随着副气囊压力及压力差的增加,副气囊结构各部位的应力都相应增加,副气囊结构的最大应力位于下部主气囊,压力差对于上部主气囊应力的影响较小。

关键词:浮空器 气囊 有限元

1 概述

浮空器是指比重轻于空气的飞行器,其主要依靠空气浮力来升空和飞行[1,2]。有系留气球和飞艇两大类,二者在军用和民用领域都有着广泛的应用[3]。其主体由气囊构成,包括主气囊和副气囊。主气囊内部填充轻质气体(如氦气、氢气等)来产生浮力以克服自身重力实现升空。与此同时,主气囊内部还配备有副气囊来调节内部压力分布和结构稳定性[4,5]。

由此可见,浮空器主气囊、副气囊中气体的压力差对浮空器的性能和强度有着重要的影响。本文主要通过有限元分析的方式来讨论副气囊压力及压力差对浮空器副气囊结构强度的影响。

2 有限元分析

2.1 建立有限元模型

浮空器主要由气囊组成。其中,主气囊分为上下两个部分。副气囊在主气囊内部,由裙边、部分椭圆形副气囊及交线以内的下部主气囊构成,副气囊结构形式如图1所示。副气囊材料为URETEK-3512L二维正交异性膜材料,厚度为0.168mm。其弹性矩阵为(单位为MPa):

主气囊材料、裙边材料为URETEK-3216LVE二维正交异性膜材料,厚度为0.22mm。其弹性矩阵为(单位为MPa):

图1 浮空器副气囊结构形式图

图2 浮空器副气囊结构有限元模型

本文采用通用有限元分析软件Patran/Nastran的隐式非线性分析方法(SOL 600)计算不同载荷工况下浮空器副气囊结构各部位的应力情况。根据总体布置及副气囊结构实际使用时受力情况,为模拟副气囊结构的真实应力分布,建立包括主气囊和副气囊的整体模型,主气囊、副气囊和裙边结构均采用膜单元进行离散简化,有限元模型中,内压以分布压力形式,均匀、垂直作用于膜单元的内表面上。边界条件为截取上部主气囊两端一段,约束截取处单元节点的六个自由度。浮空器副气囊结构有限元模型见图2所示。

2.2 载荷工况

为了研究副气囊压力及压力差对浮空器副气囊结构应力的影响,采用表1所示的3个工况。主气囊压力保持不变,副气囊压力及压力差依次增加。其中主气囊压力作用于上部主气囊,副气囊压力作用于下部主气囊,压力差作用于副气囊和裙边。

表1 载荷工况(单位:mmH2O)

工况 | 主气囊 | 副气囊 | 压力差 |

1 | 25 | 35 | 10 |

2 | 25 | 40 | 15 |

3 | 25 | 45 | 20 |

3 分析结果与讨论

3.1 应力结果

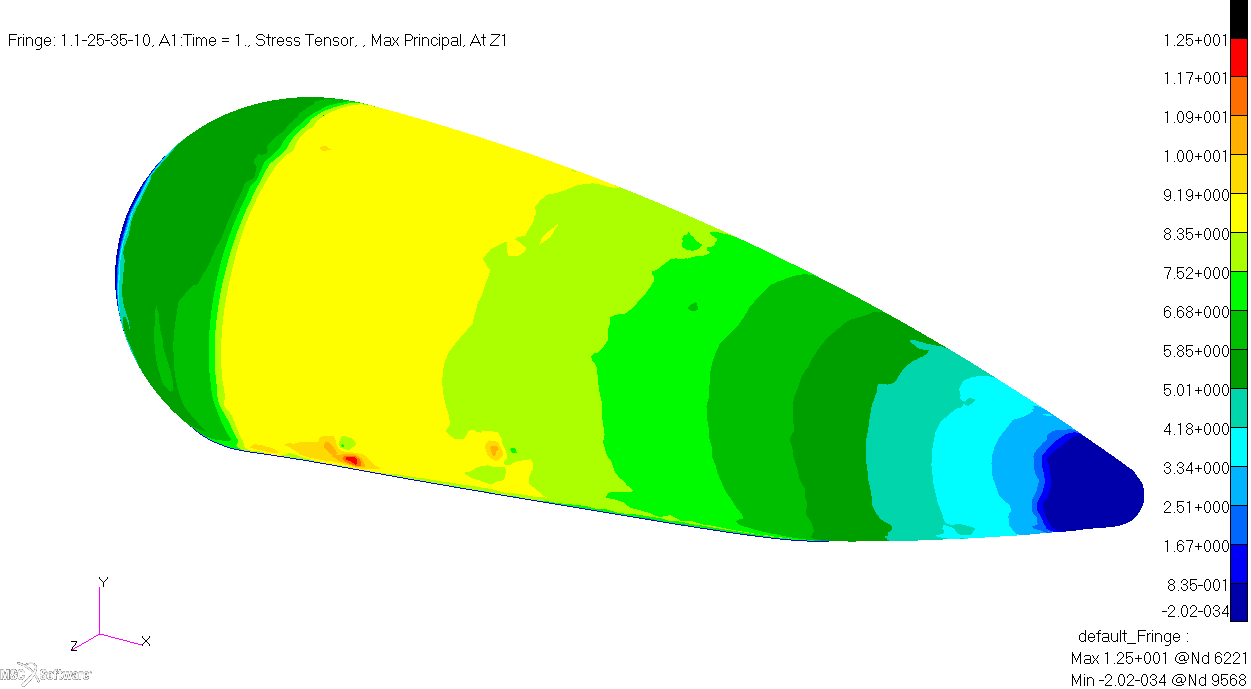

气囊材料为二维正交异性膜材料,属于脆性材料,通常以撕裂的形式失效,主要考虑副气囊结构各部位的最大主应力。浮空器副气囊结构在不同工况下各部位的最大主应力见表2,并且工况1条件下浮空器副气囊结构各部位的应力云图分布如图3所示。可见,随着副气囊压力及压力差的增加,副气囊结构各部位的应力都呈增大趋势,当副气囊压力及压力差达到最大时,副气囊结构各部位应力达到最大值,其中副气囊为8.79MPa、裙边为13.3MPa、下部主气囊为19.3MPa、上部主气囊为为13.7MPa。整个浮空器副气囊结构的应力最大值出现在下部主气囊的位置,表明其是副气囊结构受力最大的的部位,是整个副气囊结构最为关键的部位,在进行浮空器副气囊结构的设计和强度分析过程中需要着重考虑副气囊所在的位置、所用材料以及主气囊副气囊之间的压力差值等。

表2 最大主应力(单位:MPa)

工况 | 副气囊 | 裙边 | 下部 气囊 | 上部 气囊 |

1 | 5.41 | 9.01 | 12.5 | 12.5 |

2 | 6.90 | 11.0 | 15.7 | 14.0 |

3 | 8.79 | 13.3 | 19.3 | 13.7 |

副气囊压力及压力差对于上部主气囊应力的影响较小。上部主气囊的应力始终要小于下部主气囊的应力。由工况2到工况3可见,工况2下最大主应力为14.0MPa,工况3下最大主应力为13.7MPa。表明,随着副气囊压力及压力差的增加,上部主气囊的最大主应力基本没有发生变化,影响较小。

(a)副气囊 (b)裙边

(c)上部主气囊 (d)下部主气囊

图3 工况1浮空器副气囊结构各部位最大主应力云图

3.2 强度校核

为保证浮空器副气囊结构的整体强度,需要对副气囊结构各个部位进行强度校核以满足相应的要求。由计算结果可知,在工况3下副气囊结构各部位最大主应力达到最大值。副气囊最大主应力为8.79MPa,裙边最大主应力为13.3MPa,主气囊最大主应力取下部主气囊的最大主应力为19.3MPa。副气囊材料URETEK-3512L拉伸强度为15N/mm,裙边、主气囊材料拉伸强度为55N/mm。分别进行副气囊、裙边和主气囊的强度校核。

副气囊强度校核

强度裕度为:

![]()

式中:

[T]——副气囊拉伸强度,15N/mm;

f——安全系数,4;

fa——老化折损系数,0.35;

![]() ——副气囊最大主应力,8.79MPa;

——副气囊最大主应力,8.79MPa;

t——副气囊厚度,0.168mm。

裙边强度校核

强度裕度为:

![]()

式中:

[T]——副气囊拉伸强度,55N/mm;

f——安全系数,4;

fa——老化折损系数,0.35;

![]() ——裙边最大主应力,13.3MPa;

——裙边最大主应力,13.3MPa;

t——裙边厚度,0.22mm。

主气囊强度校核

强度裕度为:

![]()

[T]——主气囊拉伸强度,55N/mm;

f——安全系数,4;

fa——老化折损系数,0.35;

![]() ——下部主气囊主最大主应力,19.3MPa;

——下部主气囊主最大主应力,19.3MPa;

t——气囊厚度,0.22mm。

可以看出,浮空器副气囊结构各部位均有较好的强度裕度,所以浮空器副气囊结构各部位均满足强度要求。

4 结论

本文采用有限元分析方法研究了不同压力差对浮空器副气囊结构强度的影响,得出了以下结论:

(1)副气囊压力及压力差的增加,浮空器副气囊结构各部位的应力都相应增加;

(2)当副气囊压力达到最大时,浮空器副气囊结构各部位应力达到最大值;

(3)整个浮空器副气囊结构的应力最大值出现在下部主气囊的位置;

(4)副气囊压力及压力差对于上部主气囊应力的影响较小。

参考文献

[1] 库利GA,吉勒特JD.飞艇技术[M]. 王生,译,北京:科学出版社,2008.

[2] 甘晓华,郭颖.飞艇技术概论[M]. 北京:国防工业出版化,2005.

[3] 张常东,纪章辉,陈长辉,黄涛.系留气球压力调节系统设计与应用[J] . 北京:航空工业出版社,2011.

[4] CARICHNER G E, NICOLAI L M. Fundamentals of Aircraft and Airship Design, Vol.2-Airship Design and CaseStudies[M]. Transatlantic Publishers Group, 97 Greenham Road London, N10 1LN, UK, 2013.

[5] D'OLIVEIRA F A, MELO F C L, DEVEZAS T C. High-altitude Platforms—Present Situation and Technology Trends[J].Journal of Aerospace Technology and Management. 2016, 8(3): 249-262. DOI:10.5028/jatm.v8i3.699.

作者简介

曾旭,助理工程师,毕业于华东理工大学动力工程及工程热物理专业,研究方向:飞行器结构强度。

3