新疆八一钢铁股份有限公司 炼铁厂

摘要:欧冶炉是目前最早成功商业运行的熔融还原炼铁技术,长期稳定生产的工艺技术一直以来备受行业关注。本文通过八钢欧冶炉自2019年3月投产至今约24个月连续稳定生产情况及主要经济技术指标,总结了欧冶炉长期稳定生产的操控方法,为欧冶炉工艺持续创新、高产低耗提出可行性生产指导建议,并在实践中得到验证。

关键词:欧冶炉;稳定顺行;燃料比;焦比

1.前言

欧冶炉是全球产能最大的非高炉炼铁装置,在八钢成功投产后,实现了其“适应性”的初期使命,并且连续稳定生产24个月之久,诠释了其长期“稳定性”的成熟工艺控制。如何更“经济性”地创新及掌握这一新技术,使其尽快达产、达标和达效,是八钢炼铁一项挑战性的任务。

传统高炉的稳定顺行在一定程度上标志着炼铁生产技术的现代化水平,如低硅低硫的优质铁水缩短了下游炼钢流程的时间和降低成本,实现整个钢铁流程的优质低耗冶炼。欧冶炉的稳定生产,输出了可供管网优质煤气量约23×104Nm3/h,承担着八钢厂内生产线50%以上的用能需求。因此,欧冶炉的稳定生产具有重要的实践意义。

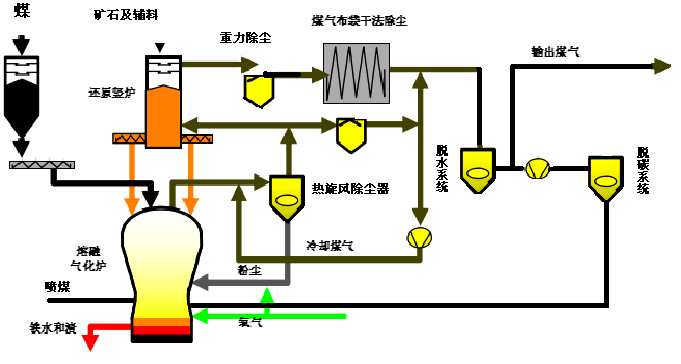

图1 欧冶炉工艺流程图

2.欧冶炉生产概况

2.1 2020年生产概况

图2 2020年月产量与作业率推移图

上图中看出,月作业率最优达到99.45%,较2018年提高3.65%。

2.2 竖炉清空周期控制

加入到竖炉内的原料主要是球团矿、烧结矿,850℃的还原气体通过竖炉围管进入竖炉内,与逆流方向上的物料相径运动完成了矿石气基间接还原反和碳酸盐类的煅烧反应。高金属化率的海绵铁通过8台DRI螺旋输送至气化炉,完成铁料物理形态的最终步序。竖炉出口后的炉顶煤气温度在250℃-300℃之间。随着生产进程的延长,设备磨损、炉内粘结问题出现,需清空作业,特点是周期长、作业量大,也是造成欧冶炉作业率降低的重要因素。根据对竖炉粘结物取样分析和微观结构研究可知,粘结物主要是由于含铁粉末经还原达到一定的金属化率后,在高温挤压条件下形成的。纵观欧冶炉18个月生产现状,共计竖炉清空三次,其中2次因DRI螺旋输送机磨损更换清空,竖炉炉内炉料粘结发生1次。表1列出了竖炉3次清空的对比分析。

表1 2019年至今竖炉清空对比表

项目 (竖炉清空) | 第一次 | 第二次 | 第三次 | 平均 |

2019年 | 2020年 | 2020年 | | |

清空开始日期 | 9月25日 | 3月30日 | 6月16日 | |

送风日期 | 9月29日 | 4月4日 | 6月20日 | |

清空时间 | 13h | 12h | 12h | 12.3h |

清空周期 | 180天 | 179天 | 72天 | 144天 |

备注 | DRI螺旋磨损 | 炉内粘结 | DRI螺旋磨损 | |

竖炉清空作业降低了生产作业率,并导致铁水的生产成本升高。此外,竖炉清空的休风与复风时,为保证炉缸热量充足并稳定气化炉的操作,期间需要补热。竖炉清空的物料消耗成本大大上升。

三次竖炉清空其中有考虑检修和公司能介平衡问题而提前或推后竖炉清空的情况,但基本上反应了目前设备状态下竖炉清空的周期,其实际平均清空周期为144天。2020年3月30日竖炉因炉内粘结引起难行被迫清空,复风后根据工艺操作制定了关键参数等措施,如:竖炉CGD技术的成功应用,攻克了竖炉煤气反窜引起的炉料高温粘结。2020年5月CGD优化为加压机冷煤气,并增加流量计进行过程控制。添加煤气后,竖炉工况稳定,Y-piece阀门开度>50%频次稳定,实际掺入量5000-5500Nm3/h。阀门开度固定,通过控制冷煤气加压机添加压差操作稳定性维持掺入量的稳定。竖炉围管压差>35Kpa、竖炉压差>68Kpa超过3批料且呈上升趋势,增加掺入量至7000-7500Nm3/h。同时操作控制量的波动。对提高竖炉顶煤气单耗、金属化率、降低气化炉焦比提供条件。掺入量与冷煤气加压机添加压差呈正比关系,当控制阀门开度固定时,掺入量随着添加压差的升高而增大。通过实践,将添加压差PDIR6262波动范围控制在:15-25Kpa,可以实现CGD的配加量稳定,实施效果良好,现生产阶段竖炉炉况可控,工艺操作技术方面基本达到了9个月的设计清空周期。

2.3 非计划休风率控制

图3 欧冶炉非计划休风统计

欧冶炉非计划休风率较高的主要原因是工厂连锁跳机、粉尘线循环系统故障、垂直胶带机跳停加不成料等,非计划休风次数多,对欧冶炉稳定性构成极大危害,同时也大幅度增加维修成本。统计发现欧冶炉非计划休风的比例为47.96%,远远低于罗泾COREX-C3000非计划休风率。非计划休风率的降低既有工艺技术操作优化的因素,也有设备改进的原因。工艺类的例如:工厂休、送风工艺的优化;特殊炉况的处置操作方法等。设备类的例如:垂直胶带输送机的选型改进;粉尘循环系统装置的优化;矿布料器的优化等,在实践中得到证明,大大提高了计划休风的命中率,降低了非计划休风率,实现了欧冶炉的长期稳定生产。

2.4 冶炼制度的控制

2.4.1 气化炉料位的控制

气化炉5组料位计,日常操作LIR04624、4625规律性波动,气化炉料位的高低在一定程度上显示了气化炉燃料消耗水平和半焦床滴落带厚度,因此,料位越高滴落带约厚,矿石软熔滴落至风口的时间也增加。2020年气化炉料位控制较为平稳,且4625料位规律波动频次与铁水含硅量有正比例对应关系,在炉况平稳的情况下,4625料位控制的平稳也可以减少铁水含硅量的波动,4625料位长时间满状态,间接承担了炉料的还原反应,4625料位日平均水平维持在20-50%是最有助于将铁水含硅量维持在较低的水平的。如图4所示。

图4 气化炉料位波动监控趋势

2.4.2 入炉燃料粒度的控制

入炉燃料结构经过长期对比摸索,焦系列配料系统加装筛条后,炉温调控效果明显。气化炉燃料的粉率会影响燃料比和焦比,在下降的过程中快速去除挥发分,如粉率越高就会有越多的沫子被带入煤气中,气化炉拱顶实际燃烧率降低,造成浪费,燃料比和焦比升高,气化炉料柱半焦床着床率低,长期发展直接影响到风口的碳素比例,形成风口与拱顶的氧平衡失调,气化炉料位控制失调。(实践证明欧冶炉配加外购焦沫期间(粒级:<1mm35%),4条粉尘循环系统均出现高灰位,污泥、干法布袋灰中的碳含量明显上升)。另外,煤的挥发分也会影响燃料比和焦比,煤的挥发裂解是吸热反应,物理热的消耗也会导致燃料消耗上升。

竖炉加入的焦丁粒度不均匀会影响竖炉炉料气流的分布,粒度过大炉内易形成炉料偏析、气流紊乱,接着出现管道等异常炉况。粒度过小会影响炉料透气性,也会造成气流分布的不规律性。

欧冶炉生产实践证明,充分耦合厂内高炉筛下焦丁(15-25mm),竖炉煤气分布均匀,炉料温度受控,金属化率均值可达到55%。

2.5 炉前生产组织管理

与传统高炉炉前生产组织对标,欧冶炉炉前生产组织更具挑战,具有压力高、渣铁流量大等特点,2020年针对铁口稳定运行开展了一系列技术攻关,形成了新的铁口深度控制措施,如:开口前根据上炉炉温选择钻头规格,排铁量较理论生成量高10%。每炉进行预开口操作,预开口深度为上炉铁口深度的70%,并对铁口进行烘烤作业减少潮铁口喷溅。

2.6 粉尘循环系统管理

欧冶炉粉尘循环系统承担着发生煤气经过旋风除尘后的粗细颗粒处理,一方面提高了气化炉外排的粉尘利用率,降低过剩煤气水洗压力、各工序之间相互平衡。2020年初,粉尘循环系统因内部耐材脱落出现壳体发红,脱落的浇筑料引起T-p室堵塞,降低粉尘利用效率,制约竖炉还原煤气均衡性。技术团队制定了修复方案,优化了内衬管固定方式、波纹管内部连接管的拼接搭配,如下图5所示。

图5 粉尘循环系统连接管

3.结语

(1)建立欧冶炉竖炉煤气温度、煤气分布、压差控制、Inburden温度等参数的稳定管控制度,充分利用趋势化模型稳定竖炉工况,降低竖炉因炉料粘结被迫清空清堵。

(2)周期性更换设备易损件,可有效降低非计划休风。

(3)根据攻关实施后的效果,固化作业标准,保证欧冶炉长期稳定顺行。