中核能源科技有限公司 北京市 100193

摘 要:为指导系统设计和优化,针对高温气冷堆主要工艺系统及设备中的90°弯头进行数值模拟,对气体流速、弯径比等影响因素进行流动特性的分析与对比,并采用导流板装置进行优化,分析流场优化的效果及其阻力特性变化,结果表明,90°弯头结构中速度分布不均匀,随着入口速度的增大,不均匀性增大,改变弯径比对速度分布的改善并不明显;导流板对流场有较好的优化效果,短弧形、圆弧形导流板均能较好的改善流场;导流板的引入将造成压损增加,弯径比β=1.5时压力损失最小;对于90°弯头的典型尺寸D=96mm和D=48mm,导流板可以作为相关系统优化设计的补充,对于D=400mm,流动特性的优化应主要集中于管线设置、走向、弯径比等方面,导流板的引入会产生额外的压力损失。

关键词:高温气冷堆;90°弯头;数值模拟;流动特性;阻力特性

随着公众对核电安全性重视程度的不断提高,高温气冷堆以其良好的固有安全性和较高的发电效率等优点,成为我国核电发展领域的一种重要堆型。从10MW高温气冷试验堆(以下简称HTR-10)的建设投运到山东石岛湾高温气冷堆核电站示范工程(以下简称HTR-PM)的即将建成发电,再到商业化六十万千瓦高温气冷堆核电站(以下简称HTR-PM600)的稳步推进,都标志着我国已经向第四代核能系统的开发、应用与优化迈出了坚实的一步。

高温气冷堆选用在高温高压条件下仍具有良好化学惰性和热物性的氦气作为一回路冷却剂,在主氦风机的驱动下,一回路的氦气循环将堆芯裂变反应产生的能量传递给蒸汽发生器,实现能量的转化和转移,在HTR-10、HTR-PM和HTR-PM600中反应堆压力容器与蒸汽发生器均采用“肩并肩”布置,主要设备和工艺系统中普遍存在90°弯头结构,如蒸汽发生器、氦净化氦辅助系统、主蒸汽系统等[1-3]。

高温气冷堆中“天然”存在的弯头结构,有些是可利用的,如HTR-10的蒸汽发生器中,高温氦气经过换热器腔室被冷却后通过一组90°弯头结构进入主氦风机入口联箱,经过主氦风机再由热气导管外管流回堆芯,这一组弯头结构可用作一回路氦气流量测量[1-2];有些则会产生不利影响,倘若蒸汽管线的长度过大、弯头多大则会对经济性造成不利影响;同样,在HTR-PM的氦净化氦辅助系统中,也存在大量的90°弯头结构,由于一回路氦气中夹杂少量石墨颗粒,系统长期运行后在这些90°弯头中易形成石墨颗粒沉积[3-4],这将直接影响一回路放射性分布,对于系统、设备的运行、维护都将产生影响。

针对高温气冷堆中90°弯头进行数值模拟,对流速、弯径比[1]等影响因素进行流动特性的分析与对比,并采用导流板装置进行优化,分析流场优化的效果及其压力特性变化,对于高温气冷堆六十万优化和系统设计具有一定指导意义。

建立90°弯头结构1:1对称模型,物理模型参数详见表1。

表1 90°弯头结构物理模型参数

管径(mm) | 流速(m/s) | 弯径比(β) | 导流板(形状、数目) | 网格数(万) |

48 | 5/8/10 | 1.0/1.5/2.0; | 直板/圆弧板/短弧板×1 | 20~40 |

96 | 2.18/2.68/3.22/3.58;5/8/10 | 1.0/1.2/1.5/2.0 | 圆弧板×1 | 20~50 |

400 | 5/8/10/40 | 1.0/1.5/2.0 | 圆弧板×1、圆弧板×2 | 30~50 |

图1、图2、图3为不同物理模型下的示例。

图1 D=96mm β=1.0/1.5/2.0圆弧板×1

图2 D=48mm β=1.5直板/圆弧板/短弧板×1

图3 D=400mm β=1.5 无导流板/圆弧板×1/圆弧板×2

建立物理模型时上下游直管段取为10D(10倍管径),保证流体在弯头前后达到充分发展的状态以便于观察涡流区的变化,同时做对称处理以减少计算量,由于弯头内部流场复杂,压力场和速度场变化剧烈,对弯头部位和导流板区域进行了网格细化[1-2],为保证多种工况下的一致性,单一变量条件下均采用相同的网格画分策略,网格质量均满足计算要求。

数学模型的选取对计算结果起着至关重要的作用,此次计算主要针对流场的优化,根据90°弯头结构中气体流动的情况,采用气相湍流模型,k-ε模型

[1-2],来模拟气体流动,工质分别选择氦气和水蒸汽,模拟过程中不考虑温度、重力的影响。

采用90°弯头结构典型尺寸D=96mm、D=48mm、D=400mm进行流场数值模拟并从速度、弯径比、导流板等方面对比、分析。

图4所示为D=96mm,β=1.5,工质为氦气,2.18m/s、2.68m/s、3.22m/s、3.58m/s时中心截面的速度分布(流动方向自下而上)。

(a) 2.18m/s (b) 2.68m/s (c) 3.22m/s (d) 3.58m/s

图4 D=96mm,β=1.5时入口速度2.18m/s~3.58m/s的速度分布

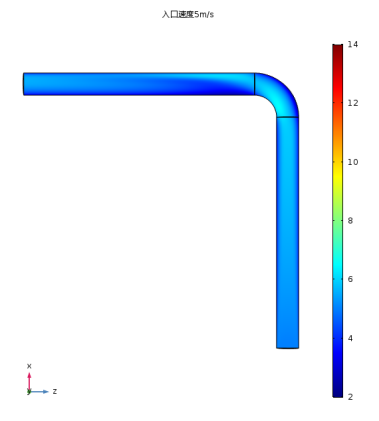

图5所示为D=96mm,β=1.5,工质为氦气,5m/s、8m/s、10m/s时中心截面的速度分布。

(a) 5m/s (b) 8m/s (c) 10m/s

图5 D=96mm,β=1.5时入口速度5m/s~10m/s的速度分布

图6所示为D=96mm,β=1.5,工质为氦气,40m/s时出口中心线处的速度分布。

图6 D=96mm,β=1.5时入口速度40m/s的出口中心线速度

从图4、图5、图6中可以看出,虽然氦气在进入90°弯头结构前已经充分发展,但是由于流动方向的突然改变,在弯头出口处形成了一个涡流区,流动分布并不理想,即使是距离弯头出口10D处,速度分布仍然很不均匀。流动的不均匀不仅会影响换热效果,而且对于有吸附、脱除效率要求的工艺系统来说,不利于其高效稳定运行,同时对于存在颗粒冲刷的管道也是十分不利的。

图7、图8是不同入口速度下出口中心速度分布的对比,可以看出,在不同的入口速度下,出口速度的分布均有不同程度的不均匀性,并且随着入口速度的增大,出口速度分布的不均匀性有增大的趋势。

图7 D=96mm,β=1.5时入口速度2.18m/s~3.58m/s的出口中心线速度

图8 D=96mm,β=1.5时入口速度5m/s~10m/s的出口中心线速度

弯径比[1]是系统管线设计中的一个重要影响因素,对于90°弯头结构的流动特性和速度分布等有一定影响,在此选择D=96mm、工质为氦气、入口速度3.58m/s作为示例,针对β=1.0、β=1.2、β=1.5来判断弯径比对速度场的影响,计算结果如图9、图10所示。

(a) β=1.0 (b) β=1.2 (c) β=1.5

图9 D=96mm,入口速度3.58m/s时不同弯径比(β)的速度分布

图10 D=96mm,入口速度3.58m/s时不同弯径比(β)的出口中心线速度

可以看出,弯径比对于出口的速度分布影响并不明显,3种弯径比下出口中心线处的速度分布基本一致。

一般情况下如需减弱90°弯头对流动的影响,设计中会选择尽可能大的弯径比,但是在核电厂中往往不能灵活选择管线的弯径比,同时管线过长、弯头过多还将带来压损的增加,必然对经济性造成影响。因此,除了合理的管线设计和布置外,还可以寻求一种灵活的流动优化方式,作为管线设计及系统优化的补充。

在发展较完善的火电厂脱硫脱硝领域,除流动阻力外,对于烟气流场分布也有较高的要求,包括流动均匀性和速度大小等,其领域中广泛采用的导流板优化流场的方法值得借鉴[5],在前文流动特性分析的基础上,引入导流板对流动进行优化,以期达到优化流场的目的。

D=96mm,β=1.5,5m/s,工质为氦气时导流板对流场的影响如图11所示。

图11 D=96mm,β=1.5,入口速度5m/s时导流板对流场的影响

可以看出,由于在90°弯头处增加了导流板,涡流区明显减小,氦气在经过90°弯头后可以更快的达到较均匀流动的状态,从速度分布的角度的来看,导流板对流场的优化效果非常明显。

D=48mm是典型管线尺寸之一,考虑到尺寸较小,因此在此类管线中主要考虑导流板形状对流场的影响,选取3种形状的导流板,即直板形、圆弧形和短弧形,分别如图12所示,其中D=48mm,β=1.5,8m/s,工质为氦气。

(a) 直板形 (b) 短弧形 (c) 圆弧形

图12 D=48mm,β=1.5,入口速度8m/s时导流板形状对流场的影响

可以看出,在3种形状的导流板中,直板形导流板对流场的优化效果最差,圆弧形导流板的优化效果略好于短弧形。对10D的出口段来说,短弧形、圆弧形导流板均较好的改善了流场,而直板形导流板的优化效果非常有限,并且在导流板的背风面形成了额外的涡流区,因此在选择导流板形状时可以优先选择弧形导流板。

蒸汽管线尺寸及流速有不同的选择,在此选择D=400mm,40m/s,考虑到流动的相似性,此工况将不再考虑导流板形状,统一选择优化效果较好的圆弧形导流板,针对导流板数量对流场的影响进行模拟,其中D=48mm,β=1.5,40m/s,圆弧形导流板,工质为水蒸汽,速度分布如图13所示。

图13 D=400mm,β=1.5,入口速度40m/s时导流板数量对流场的影响

从速度分布来看,3种工况下,加装2个圆弧形导流板的优化效果最好,除导流板末端及贴壁处存在轻微涡流区外,速度分布比较均匀,加装1个圆弧形导流板的管道在导流板末端及贴壁处产生的涡流区略大于加装2个圆弧形导流板的管道,采用多个导流板进行优化可以获得较好的速度分布。

计算结果表明导流板对于流场的速度分布有很大改善,但是加装导流板或其他整流装置在调整流动的同时,也会带来系统的压力变化,由于流动过程中压力损失对于风机、管线、蒸汽等有重要影响,因此必须对优化后的流场进行阻力特性的分析,如表2所示。

对于D=96mm,在3种弯径比下加装导流板后压力损失约增加0.424Pa、1.052Pa、0.683Pa,导流板的引入造成的压力损失增加比较小,而对速度分布的改善则十分明显。

对于D=48mm,加装不同形状导流板后影响了其阻力特性,直板形导流板引起的压损增加最大,其次是短弧形导流板,圆弧形导流板引起的压损增加最小。

对于D=400mm,导流板的数量也对阻力特性有一定影响,加装1个导流板后,压损增加约增大8.9Pa,而加装2个导流板后,压损增加约增大40.7Pa。

从表2中可以看出,加装导流板后均将带来一定程度的压损增加,在3种工况下,弯径比β=1.5时在有无导流板时均使得压力损失较低,条件允许的情况下应优先选用弯径比β=1.5、弧形导流板来优化;对于D=400mm加装导流板意味着压力损失增大,对于系统设备运行将产生不利影响,其优化应集中于管线走向、弯径比等方面。

表2 不同工况下的压力损失

工况 | 弯径比(β) | 导流板(形状、数量) | 压力损失(Pa) |

D=96mm,入口速度8m/s | 1.0 | 无导流板 | 6.021 |

圆弧形×1 | 6.445 | ||

1.5 | 无导流板 | 5.882 | |

圆弧形×1 | 6.334 | ||

2.0 | 无导流板 | 6.273 | |

圆弧形×1 | 6.956 | ||

D=48mm,入口速度8m/s | 1.0 | 圆弧形×1 | 8.228 |

1.5 | 圆弧形×1 | 8.087 | |

1.5 | 直板形×1 | 10.714 | |

1.5 | 短弧形×1 | 8.832 | |

2.0 | 圆弧形×1 | 8.330 | |

D=400mm,入口速度40m/s | 1.0 | 圆弧形×1 | 261.6 |

1.5 | 圆弧形×1 | 226.4 | |

1.5 | 无导流板 | 217.5 | |

1.5 | 圆弧形×2 | 258.2 | |

2.0 | 圆弧形×1 | 228.3 |

(1)利用k-ε模型能够对90°弯头结构的流场进行比较准确的数值模拟,为研究高温气冷堆管线内氦气、水蒸汽的流动特性提供了依据;

(2)90°弯头结构对气体(氦气、水蒸汽)流动有较大影响,虽然气体进入90°弯头前已充分发展,但是由于流动方向的突然改变,在弯头出口处形成了一个较大涡流区,速度分布并不理想,即使是距离弯头出口10D(10倍管径)处,速度分布仍然很不均匀,随着入口速度的增大,出口速度分布不均匀性增大,改变弯径比对速度分布的改善并不明显;

(3)导流板对流场有较好的优化效果,主要集中于调整速度分布方面,使得气体在经过90°弯头后可以更快的达到较均匀速度分布的状态,3种形状的导流板中,短弧形、圆弧形导流板均可以较好的改善流场,加装多个弧形导流板可以起到更好的流场优化效果;

(4)对导流板的阻力特性进行了分析,导流板的引入将造成压损增加,在弯径比β=1.5压力损失最小,直板形导流板引起的压损增加最大,其次是短弧形导流板,圆弧形导流板引起的压损增加最小,压力损失随导流板数量增加而增大;

(5)对于典型尺寸D=96mm和D=48mm,导流板对速度分布优化明显,引起的压损增加相对较小,可以选用β=1.5、弧形导流板进行优化;对于D=400mm,流动特性的优化应主要集中于管线设置、走向、弯径比等方面,导流板的引入会产生额外的压力损失。

参考文献

[1]王世明,封贝贝,任成,等.10MW高温气冷堆90°弯头内氦气流动特性分析[J].原子能科学技术.2015,49(4):634-639.

[2]封贝贝,王世明,任成,等.弯径比对HTR-10内90°弯头中氦气流动特性的影响[J].哈尔滨工程大学学报.2015,36(11):1438-1442.

[3]魏明哲,张易阳,吴莘馨,等.颗粒-壁面相互作用对石墨粉尘在高温气冷堆蒸汽发生器换热管表面沉积过程的影响[J].原子能科学技术.2016,50(8):1369-1374.

[4]彭威,杨小勇,王捷,等.高温气冷堆蒸汽发生器结构内石墨粉尘的运动行为[J].中国分粉体技术.2011,17(6):24-31.

[5]吕同波,李林,王淑荣,等.选择性催化还原法烟气脱硝装置流动及阻力特性的研究[J].华电技术,2009,31(12):8-14.