中航西飞陕西西安 710089

摘要:液压系统是飞机最重要的机械系统之一,担负着组装起落架和向舵面传递压力等重要任务。液压管道主要用于连接各种元件和装置,以在系统中传递能量。它们数量众多,是液压系统的重要组成部分。本文从液压管的常见故障切入,分析液压管在设计、施工、使用和维护过程中的常见问题和危害以及液压管在使用和维护过程中应注意的事项。

关键词:液压导管;故障;缺陷

引言

导管是航空设备的各大系统中常见的组成元件,用于传递介质和能量,其中液压导管的作用尤为重要。由于液压管道工作量大、操作频繁的特点,维修是飞机贯穿整个生命周期的重要内容。维修液压管道时经常会观察到裂缝、腐蚀、划痕等缺陷,按设计需要正常执行维护工作需要系统化的任务。本文从故障统计分析开始,简要介绍常见的液压管道故障的原因和风险,讨论液压管道故障规范及有效修复方法。

1液压导管概况

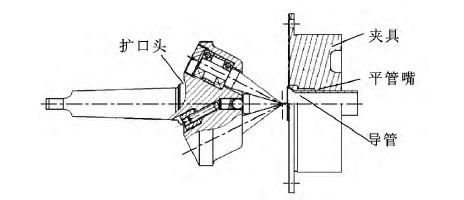

如图1所示,液压管由管体、外螺母、光滑喷嘴和扩口组成。平管嘴材质为1Cr11NiW2MoV,外螺母材质为TC6。 管体为1Cr18Ni10Ti无缝钢管,力学性能:σb≥550MPa,δ5≥40 %,常温下,弹性模量E=2.1×105MPa。 1Crl8Ni10Ti属奥氏体不锈钢,采用真空真空感应和电激式重熔,管体采用无缝冷轧生产工艺(喷漆)生产。

图1液压导管组成示意

如图1所示,液压管由管体、外螺母、光滑喷嘴和扩口组成。平管嘴材质为1Cr11NiW2MoV,外螺母材质为TC6。管体为1Cr18Ni10Ti无缝钢管,力学性能:σb≥550MPa,δ5≥40 %,常温下,弹性模量E=2.1×105MPa。1Crl8Ni10Ti属奥氏体不锈钢,采用真空真空感应和电激式重熔,管体采用无缝冷轧生产工艺(喷漆)生产。液压导管扩口示意见图2。

图2液压导管扩口示意

2缺陷分类

缺陷会导致管道组件上出现应力集中点。受温度、湿度及振动耦合等多种因素的影响,经过一段时间后,累积应力以裂纹和变形的形式释放出来,威胁飞行安全。然而液压管在飞机上各部位有着广泛的分布,各故障现场的使用压力、环境温度等相关系统参数均存在不同程度的差异,因此导致液压管的损坏程度的不一致。

根据生产阶段的不同,缺陷可分为:设计缺陷、制造缺陷、装配和使用缺陷、分解缺陷。液压管道维护过程中必须准确诊断缺陷原因,对频繁出现的缺陷进行控制,进而对可能产生的重大缺陷进行有效预防。必须对危险缺陷设置严格的控制措施,保障飞行安全。

3设计缺陷及危害

3.1因不合理的配合尺寸导致的喇叭口根部受力大

有的平管嘴内孔比航标尺寸大,使平管嘴与管子的距离变大,从而导致降低平管嘴无法对管子形成有效的保护。在振动压力的作用下,基本上全部振动载荷都由管子开口的根部承受,降低了管道的整体抗疲劳能力。

3.2螺母壁厚设计不合理

例如,在特定飞机的小尺寸中,管螺母的壁厚是不够的。在修复过程中,铝螺母末端有1%~3%的裂纹失效。这一类裂纹形式的缺陷一般开始于螺母的端部,并沿轴向方向扩展。裂纹的发生破坏了部件的完整性,如果任其发展,可能会造成侵入性裂纹,降低连接效果或消失,液压管存在泄漏隐患。

3.3零件选用失误导致腐蚀、断裂

元器件的选择要根据使用环境、性能、功率等方面进行全面评估,选择不当会导致批量问题。以XX公司的标准扁平喷嘴为例。当其被敷设于在飞机发动机的附近时,其表面涂层在自身熔点温度附近被热活化,进而与接触管体材料一起扩散,在晶界处聚集并削弱晶界,从最终在残余应力或机械应力的作用下,发展为脆性断裂。在进行产品设计时,因零组件或材料的选用不当而产生的隐患,会对导管的安全性、可靠性及制造质量有着十分深远的影响。

4制造缺陷及危害

4.1管材的质量得不到稳定控制

飞机管通常使用5A02-O、1Cr18Ni9Ti等材料。由于航材品类少,质量要求高,管材生产质量一直不稳定。存在开裂、表面轴承划痕过多、墙内有异物等问题。增加导管加工成本和质量控制提高生产效率。

4.2零组件的加工工艺方法不够合理

在进行导管的大批量制造时,若不能满足部分零件的设计要求加工尺寸,例如加工不同的轴而存在螺纹公差过大、壁厚不够等问题,会使得导管在使用过程中安全性、可靠性等在很大程度上得以下降。

4.3试验渗漏

扩口管嘴的接触力和表面粗糙度是直接影响导管密封性能的两个主要因素。导管生产过程中,当沿圆周方向扩口的接触力分布不均时,容易产生漏点。当采用壁厚和力学性能不均的管子进行扩口时,扩口周向的壁厚和力学性能也会发生变化;由于密封面接触力分布不均,装配后在口部生锈,致使出现泄露等情况。

5使用缺陷及其危害

5.1管体缺陷及危害

划痕和椭圆度过大是液压管体施工和使用中最常见的故障,涉及的因素有人为因素和设备。其中,人为因素占绝大多数。涉及的过程主要包括制造、运输、装配、修理等。

管道的椭圆度过大会在相同横截面的管道上产生不均匀的力。长轴位置的管道内表面将比其他加压位置具有更大的拉应力,并随着椭圆的增加而增加。本实验表明,6mm 的1Cr18Ni9Ti管在椭圆度8%左右、压力42MPa时会有明显的塑性变形。在带有压力脉冲的导管中,导管的椭圆形截面可能会因周期性脉动而发生疲劳断裂。

当导管上出现难以承受的划痕时,该位置的最小导管壁厚会变薄,从而导致退化压降。此类缺陷削弱了导管的整体强度。

在修复液压管道的过程中,必须充分考虑划痕深度和管体椭圆极限,以保证管道的强度。根据设计要求,轴椭圆度标准按压力等级和区域设定。同时应注意采用材料去除的方法进行修复后的导管维护,避免出现最小壁厚不满足多次修复要求,从而对飞行安全产生危害。

5.2端头位置缺陷及危害

端头位置决定了导管组件的连接和密封,喇叭口是导管最薄弱的位置。该位置的功能对管道系统的整体性能起到了决定性作用。

例如为实现点火功能,火焰导管一般采用低电阻材料,火焰位置经常拆装,受力复杂,导致火焰位置问题较多。这个地方常见的问题有表面粗糙度降低、变形、压碎、划伤、开裂、渗漏等。

对液压管而言喇叭口的裂纹一般是疲劳断裂,影响因素包括装配应力、振动和划伤。这种情况主要发生在两种地方,一种是管子锥形扩口的位置上;另一种是在管口的根部。造成这种现象的原因是一些管道的平头内管嘴设计量很大,不能对管道施加有效的限制,结果所有的振动压力都产生在喇叭口的根部上。受到异常振动作用的影响,最终疲劳断裂的现象一般会出现在喇叭口的根部。

经常拆装的管道更容易发生使用液压管时的泄漏故障。由上可知,管材材质薄弱,频频表现不佳。拆装会损坏扩口损伤,增加密封面的粗糙度,减少壁厚。在使用过程中,由于振动、扭矩、压力等因素的影响,导致密封面的某些区域不具备密封条件而产生泄漏。

液压管使用中的缺陷往往与产品特性、维修特性和使用密切相关。依据设计及使用逻辑划分缺陷级别并确定损坏程度,这对于指导支持功能具有积极意义。

结语

本文通过对航空液压管常见问题的分析,总结出影响故障的常见因素。可以得出以下结论:(1)在进行实际使用和制造的过程中,最重要的就是对过程的控制要予以加强,同时,仔细研究液压导管在使用的过程中的特性,对液压导管的维修方法进行发展完善。(2)液压管喇叭扩口的位置是管道装配及使用中载荷最大的位置,在维修过程中应予以考虑。(3)在抢修阶段,必须发现并解决隐藏的问题,确保不降低设计指标,在抢修阶段不发生液压管道的二次损坏。

参考文献

[1]杨静思.某航空液压导管振动应力值超标故障研究[J].航空维修与工程,2021,{4}(04):74-75.

[2]刘峰,安磊,马健,刘玉柱.航空液压导管寿命评估研究[J].机床与液压,2020,48(22):192-196.

[3]刘彬彬,王洪志,陈果.飞机液压导管干涉故障分析和维修方法研究[J].测控技术,2020,39(03):35-38.

[4]吉时雨.航空发动机液压导管破裂故障分析与防控[J].科技创新与应用,2019,{4}(21):116-117.