河南中烟工业有限责任公司洛阳卷烟厂

【摘要】:在卷烟生产过程中,经常会遇到烟包粘贴不良、包装不方正现象,导致盒盖侧边缝隙过大、内包框架纸外露、烟包斜角露白等质量问题,影响设备的正常运转,不但增加了原辅材料消耗,而且加大了操作工的劳动强度,同时影响设备的有效作业率,更严重的是包装质量差的烟包可能会流入市场,对消费者的利益和企业形象造成影响。

【关键词】 :YB45 包装机 输送带 压紧板 调整装置

前言 企业为了增强市场竞争能力,不断采用先进的工艺技术,提高产品的内在和外观质量,从而达到不断提高经济效益的目的。设备在生产过程中,为适应市场需求,更换品牌频繁,香烟包装材料及设备调整严重影响了产品质量和设备效率,生产出来的烟包盒盖侧边缝隙过大、内包框架纸外露等问题,影响了烟包外观包装质量,为提高解决烟包包装不方正、斜角露白等问题,对该机烟包成型定位的烟包输送带入口压紧板进行技术改造。

1.项目现状

YB45包装机组是目前国内卷烟包装的主流设备,特点是自动化程度高,运转可靠,产品质量稳定,机器操作简单。较为先进的模块化设计,使该机通过部件和组件的替换既能实现不同规格尺寸的合理配置,又不影响整机的性能。机器后部独立设置的烟包输送通道,承担着烟包输送和加固商标纸粘接的功能。

在设备生产期间,每个月平均更换品牌3次,每个品牌更换不同厂家辅料2次,由于更换卷烟牌号和不同厂家的卷烟包装辅料,经常引起YB45包装机出口挤烟、侧耳粘贴不良、烟包斜角露白等设备故障。侧耳粘贴不良、斜角露白的烟包会在输送通道的外观检测器部位被连续剔除,出现该质量问题,每次浪费烟包360包左右,调整挤烟、侧耳粘贴不良、烟包斜角露白时间长达60—90分钟。若出现严重的挤烟现象,不仅会挤断输送带,还会打坏八号轮组件,维修、更换损坏零件、调整各部件相对位置,维修时间就更长,严重影响设备效率的正常发挥。

2.原因分析

2.1 烟包商标纸折叠、粘接及成型原理

YB45包装机烟包商标纸经输送涂胶后,在五号轮沿商标纸上预切的压痕进行烟包的部分折叠,经五号轮向六号轮输送,完成烟包的全部折叠,再经六号轮质量确认(不合格烟包在六号轮被剔除)及输送,进入七号轮,经上下烙铁加热干燥后,输入八号轮,由八号轮再次确认质量后输出到机器后身的烟包输送通道内,进一步干燥定型后,输送向下游机。

烟包折叠是否方正,粘贴是否牢固,与商标纸的预切压痕、涂胶量、折叠器的位置、六、七轮上下导板的位置及烟包输送通道入口上下压板的调整息息相关。由于不同品牌、不同厂家、不同批次的商标纸,预切压痕的深浅存在一定的差异。在实际生产中,每次更换品牌或商标纸,或多或少都会有烟包包装不良的问题出现。该机的折叠器由销钉定位,为固定位置;六号轮上下导板的高低位置又是与五号轮的中心位置校准的,不能随便调整;七号轮的底板(下烙铁)高低位置不可调,仅可对上烙铁的高低位置进行微量调整;八号轮仅仅起到烟包最终质量确认及输送的功能。真正对烟包进行最终成型定位的是位于机身后部的烟包干燥输送通道组件。

2.2 烟包粘接固化输送原理

烟包经5/6/7包装轮折叠干燥后,有8号轮输出,由于YB45包装机正常运行速度为400包/分,商标纸由涂胶到烟包折叠完成经过42个工位。允许商标纸胶干时间仅为0.7秒,在8轮出口,烟包还没有完成粘贴牢固。烟包被输出8轮后,进入输送通道。在输送通道口上下皮带的端部,设置着上下压板,烟包在进入皮带之前被压板收紧,使没有完全粘贴牢固的烟包在压板的作用下,进一步定型后,进入输送皮带内,由上下皮带夹持着向前输送。输送通道入口上下压板压力的大小,直接决定了烟包包装外观方正程度。压板压力过大,容易造成挤烟,打坏8号轮组件;压力过小,容易造成烟包开边、开耳朵、斜角露白等。

原机设计的烟包输送组件上下输送皮带支撑板间距是固定不变的,压板之间的间距是不可调的,假若要调整,只有在上下支撑板中间的垫块上添加垫片的方式进行调整。需要2名维修人员配合进行,一个人抬高上支撑板组件,一个人进行添加垫片操作。该方法调整精确度低,维修人员劳动强度大。

2020年4月,22个工作日对4台YB45包装机出口部位故障维修影响设备运行时间进行了跟踪统计如下表

表1 故障维修时间统计表

项目 机台 | 维修 出口挤烟 (小时) | 维修 侧耳粘贴不良 (小时) | 维修 烟包斜角露白 (小时) | 维修 时间合计 (小时) |

2# | 4.5 | 2.25 | 6.5 | 13.25 |

3# | 3.08 | 1.91 | 3.75 | 8.74 |

4# | 5.25 | 1.25 | 4.75 | 11.25 |

5# | 3.35 | 0.75 | 5.16 | 9.26 |

由表中可以看出,4月份22个工作日,对4组YB45包装机烟包输送部皮带入口挤烟、烟包开耳、斜角露白等故障维修时间平均在10.625小时,对设备的正常运行造成很大影响。

针对以上问题,经过分析,对烟包输送通道入口部位进行改进,以达到缩短更换输送带及调整通道高低时间,提高设备效率的目的。

3. 改进措施

3.1 加强原辅料的来料检验及仓储配料管理

建议原辅料验收部门,增加对来料抽查检验的频次,尽最大可能的保证原辅料的质量。仓储部门合理调整辅料发放方式,分机台,定厂家、批次进行辅料发放,减少机台因更换辅料调整设备的频次。

3.2烟包输送通道上压板固定方式的改进

3.2.1通道上压板分体式设计

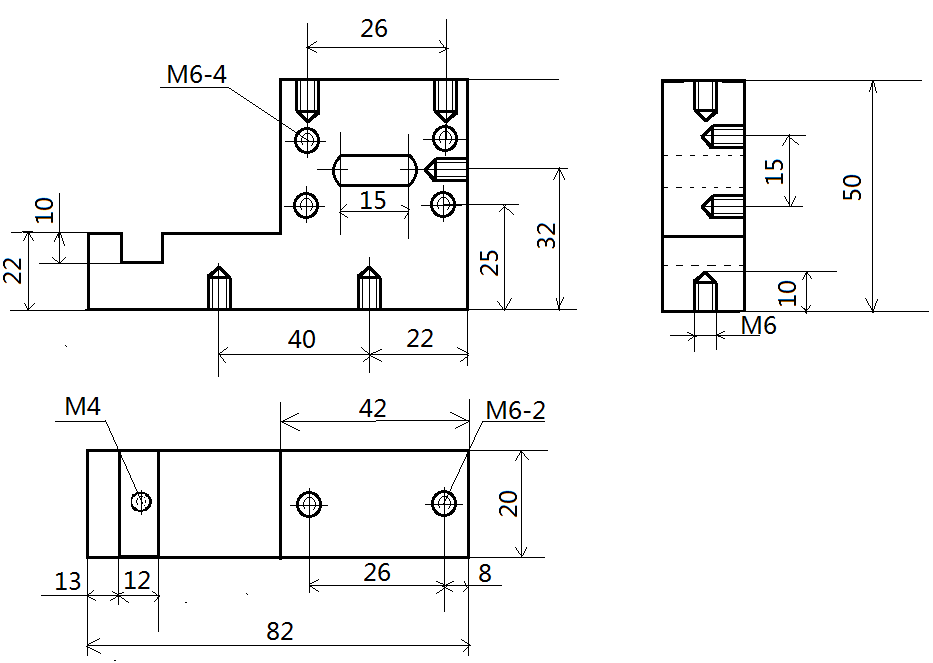

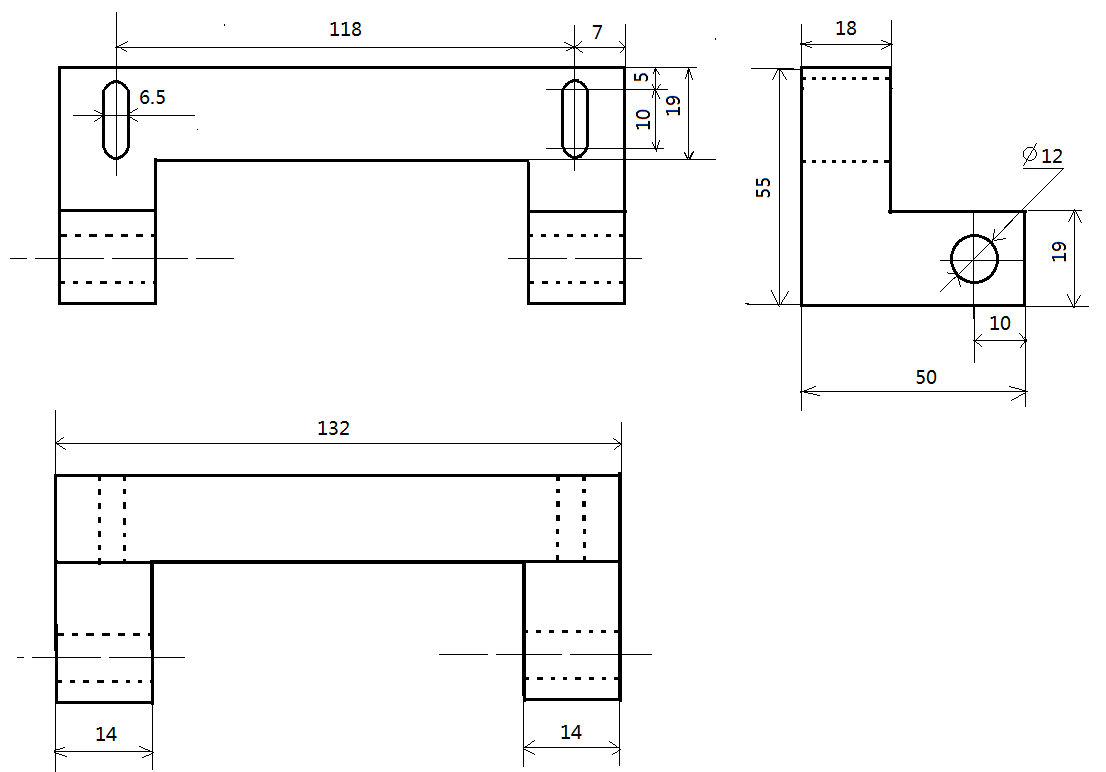

烟包通道上压板与下托板之间的间距是固定不变的,需要调整其间距时,大多采用抬高上通道,在通道支架与隔板间增加调整垫片的方法,以改变上压板与下托板的间距。为了改变这种固定不可调的链接方式,重新设计了可调式上压板安装方式,带轮固定支座设计图纸如图1示,上压板链接支架如图2示。

图 1 带轮固定支座图纸

图 1 带轮固定支座图纸

图2 上压板链接支架图纸

改造前照片 改造后照片

改进效果

2020年5月对已实施支架及可调压板改进的4台包装机,连续25个工作日进行了跟踪调查统计分析如下表:

表2 故障维修时间统计表

项目 机台 | 维修 出口挤烟 (小时) | 维修 侧耳粘贴不良 (小时) | 维修 烟包斜角露白 (小时) | 维修 时间合计 (小时) |

2# | 0.25 | 0.42 | 0.5 | 1.17 |

3# | 0.33 | 0.5 | 0.75 | 1.58 |

4# | 0.25 | 0.25 | 0.75 | 1.25 |

5# | 0.25 | 0.5 | 0.75 | 1.5 |

由表2可以看出,经过项目改造后,烟包输送部位维修时间由改进前的10.625小时,降低到1.375小时,节省了9.25小时。由以上数据可以证实对YB45包装机出口输送通道支架及活动上压板的改进是行之有效的。6月---11月又连续对以上4台包装机改进部位进行了半年的跟踪观察,改进部件无异常现象发生,改进效果良好,随后对剩余4组设备也进行响应改造,进一步提升全厂设备的运行效率。

5.经济效益

通过对YB45包装机烟包输送通道上压板可调整装置的改进,更换皮带或调整该部位时无需两人相互配合,仅需一人就可完成,不仅降低了更换皮带的时间,还减少了通道与八号轮出口对中调整时间。更换品牌或辅料出现皮带入口挤烟、烟包开耳、斜角露白时,利用可调整装置调整皮带入口高低位置,可快速排除故障。每次更换辅料和品牌,可减少残烟360包,每年8组设备全年可减少损耗

232028.02元。每台设备每月减少停机维修时间9.25小时,设备效率提升了0.06个百分点,8台包装机每年可多生产卷烟592箱。

6. 结束语

YB45型香烟包装机输送带入口压紧板改造,有效地解决了香烟盒盖侧边缝隙过大、内包框架纸外露等质量问题。很好地解决了小盒烟包包装质量达不到预定要求这一问题。同时也积累了设备维护和保养的经验拓宽了分析问题的思路,方便以后更好的工作。

参考文献

(1)《ZB45培训教材》 上海烟草机械厂

(2)《ZB45使用说明书》上海烟草机械厂