五矿二十三冶建设集团有限公司 湖南省长沙市 410000

摘要:在无底柱分段崩落法矿山中,深孔落矿过程中出现的爆破推墙事故是一种较为常见的生产事故,这种事故不仅在进行处理时难度较大,并且还会在一定程度上导致大块率有明显增高,还会对实际的矿产生产产生一定的影响,而为了解决这方面的问题,相关研究人员根据扇形炮孔爆破,物理模拟结果进行相应的分析,探讨了外界因素对爆破方向产生的影响,并在一定程度上显示了深孔爆破破碎掩体的内在机理,通过这种方式分析爆破推墙出现的具体原因,根据相应的预防措施,尽可能降低推墙事故的出现,使我国未来的采矿工作,能够更为顺利地开展。

关键词:无底柱分段崩落法;推墙事故;爆破推墙;预防分析

无底柱分段崩落法是上世纪60年代引入我国的一种处理方式,这种矿井处理方式具有高效且安全的特点,并且其机械化程度较高,而在实际的采矿生产过程中存在的问题也较多。扇形炮孔爆破推墙,在无底柱分段崩落法采矿工作中较为常见,会对采矿工作的开展产生一定的影响,相关工作人员在进行实际的处理时,需要了解其产生的原因就近年来的相关研究调查中发现,国内相当一部分矿山在实际生产过程中十分容易受到外界因素的综合影响,导致矿山的大块率严重超标,并且还会出现巷道眉线口破坏以及悬顶的情况。所以在进行相关的扇形炮孔爆破时,工作人员需要了解推墙出现的原因,并对其进行相应的优化,做好各种预防措施的应用,只有这样才能够使我国的矿山开采工作更为顺利的开展。

矿山推墙事故的原因分析

某矿为矽卡岩型磁铁矿床,采用无底柱分段崩落法,回采进路垂直矿体走向布置,分段高度15 m,进路间距18 m,扇形炮孔直径80 mm,抵抗线为1.7 m,孔底距2.2—2.6 m,孔口距0.4.0.8 m,排面内一般布置11—12个炮孔,炮孔密集系数为1.3~1.5,炮孔布置形式与装药结构如图所示。在实际生产中,爆破推墙事故率高达14%(按崩矿次数统计),大块率高达5%~10%(矿山实际生产中将块度大于0.75m的矿岩块体称之为大块),频繁的推墙事故往往会直接产生较为严重的推墙事故,导致采场本身的生产能力和回采作业安全性受到了直接的影响。

在无底柱分段崩落法的应用过程中,相关工作人员需要采用扇形炮孔爆破的方式进行处理,而在扇形炮孔爆破完成后容易出现推墙事故,导致这种现象出现的原因是由于扇形排面内大部分炮孔的孔间距并不能够达到爆破抵抗线的距离。在进行扇形炮孔爆破时,炸药会首先击碎泡孔之间的掩体间隔,随后产生的冲击波会在岩石内沿着炮孔的方向不断扩展,在巨大爆破力的作用下,排面正前方的岩石会被冲击而出。在进行爆破孔的设置时,如果爆破孔的参数设置较为合理,并且在进行炸药的安装时,炸药的量的选择也十分合理,则会更加有效率的将前方的岩石崩碎。通过这种方式能够使岩石形成相应的散体。但如果在进行爆破孔的设置时,参数不合理就会导致冲击波产生时能量分布不均匀或者出现冲击力较弱的情况,此时岩石只能被向前推出,而不能充分的将岩石的岩体进行裂解,这就会导致推墙现象的发生。推墙的大小直接取决于冲击波的睡眠能力,冲击波产生的爆破力越弱,则产生的推墙现象越明显,在完成爆破后出现的延时,其大小也会更加不均匀。在近年来相关研究人员的研究与管理下,我国的矿物开采工作者也更加重视矿山推墙的控制,其主要目的是保障我国现代化的矿物开采工作能够更为顺利的开展,借此保障我国未来的矿物开采整体质量,尤其避免在矿物开采过程中出现的各种风险事件。

成因分析以及实验结果

在近年来的相关物理爆破实验中,显示在抵抗线大约为 7CM左右时起爆后的炸药产生的冲击波将主要作用于击穿炮孔之间的岩体以及在爆破面内裂纹的扩展,如果在进行处理时,岩石的强度较大,则爆破产生的剩余能量并不能按照相应的方向将岩石进行进一步的破碎,此时就有可能导致推墙现象的产生而产生的岩石体积也较大。但如果岩石的强度较小,则剩余的能量就能够使爆破所推出的各种岩石得到进一步的破碎,并且也不会产生推墙现象。岩块分形维数随最小抵抗线增大呈线性降低,并且分形维数越小,块度评价指标K80、K越大,岩石破碎效果越差;炸药爆炸能量仅有5%~8%用于岩石断裂破碎,岩石破碎能随最小抵抗线增大呈现出二次函数的变化趋势。但在爆破面的下部由于炮孔在进行设计时过于密集,这就会导致在发生爆破后,炮孔之间能够互相击穿,导致大量的能量浪费,进而引发推强事故的产生,依旧需要在较低的岩石强度下进行破碎,才能够避免推墙现象的产生。

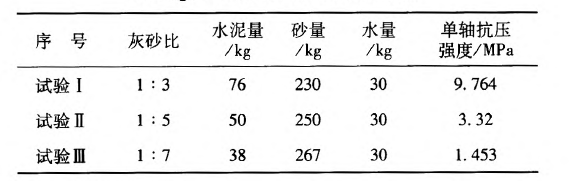

要改善矿山爆破效果,首先应消除推墙现象,这就需要在探明扇形炮孑L爆破碎岩机理的基础上对炮孔布置形式及装药方式进行改进。为此,进行了物理模型爆破相似模拟试验,模型平面尺寸及模型实物见图所示。按图标中比例配置3种强度的水泥砂浆制作试样,试样几何相似比为1:30,炮孑L直径5mm,每个排面9个炮孑L,孔底距范围在8.67~9.33cm之间,试件采用导爆索爆破。为研究扇形排面内的炮孔密集系数与爆破效果之间的关系,每组试验制作个试样,炮孑L抵抗线分别为3 cm和7 CIII。

由于扇形炮风顺势破坏效应的存在,后恐再发生拌和时,其具体的状况和理想状况,两者之间存在一定的差异,相关工作人员在进行处理时需要了解这一差异,并对其进行相应的优化,只有当炮筒的设计更加合理时,才能有助于避免推墙的产生,保障矿山开采工作能够更为顺利的进行。

由于扇形炮风顺势破坏效应的存在,后恐再发生拌和时,其具体的状况和理想状况,两者之间存在一定的差异,相关工作人员在进行处理时需要了解这一差异,并对其进行相应的优化,只有当炮筒的设计更加合理时,才能有助于避免推墙的产生,保障矿山开采工作能够更为顺利的进行。

推墙产生的原因以及预防方式

首先根据近年来工作人员开展的物理模拟爆破实验结果进行分析,扇形炮孔在进行设计时,如果设置的过于紧密,则会导致炸药的效果并不能得到有效的发挥或冲击力之间会互相影响,导致预设的爆破效应无法达到,进而影响了爆破的整体效率,导致推墙的产生。而如果炮孔的设置密度过大,又有可能导致炸药不能有效通过冲击波,使整个爆破面裂解,进而影响了爆破的效率,同样也会出现推墙的情况,所以相关工作人员在进行泡孔的密度设置时,需要根据当时的设计状况作出相应的调整,只有保障泡孔密度设置的合理性,才能有助于使爆破更加充分避免出现推墙的情况。而在进行混凝土试样的相关爆破实验中发现当扇形炮孔的密度系数为三左右时,爆破后就能形成较为爆破扇形并且不容易出现推墙。所以认为在对较为同性的延时条件进行处理时,如果需要应用无底柱分段崩落法进行延时的处理,选择扇形炮孔的设置时,密度系数控制在3左右效果良好,但最大不可超过3,这样能够有助于保障爆破的效率。

扇形炮孔爆破的破岩方向,对于最终爆破结果会产生极为重要的影响,尤其是在硬度较大的岩石环境中,这种爆破所产生的影响更为明显,扇形炮孔爆破后的掩体破碎与顺势破坏效应之间密切相关。所以为了保障最终的扇形炮孔爆破的质量,就需要保障破孔的起始破坏部位,始终处于较为有效的爆破状态。当扇形炮排处于同一起,爆间断别的炮孔的两孔之间的距离需要大于两倍抵抗线的距离在近年来的实验研究中发现,当炮孔的直径足够大,并且爆破所使用的炸药量足够多时,通过扇形炮孔布置以及装药的方式进行处理,能够有助于避免爆破推墙事故的发生,使矿山的利用效率得到提升,并且保障相关矿物工作者的生命安全。

总结

矿山爆破工作对于我国现代化的矿山开采来说极为重要,为了保障生产质量,工作人员需要了解推墙的形成原因,并通过物理实验的形式进行研究,了解推墙的影响因素,而当工作人员了解这方面内容后,即可开展更加有效的推墙,预防使扇形爆破的整体效率得到提升,通过这种方式也能够有助于保障我国现代化的矿山开采工作。

参考文献

[1]宫国慧,陈继宏,胡世超,郭海涛,高常胜,黄文海,李宗武. 无底柱分段崩落法推墙事故成因及预防措施研究[A]. 山东金属学会、山东金属学会、河北省金属学会、山西省金属学会、广东省金属学会、四川省金属学会、辽宁省金属学会、陕西省金属学会、北京金属学会:河北省冶金学会,2017:7.

[2]王锐. 无底柱分段崩落法推墙事故成因及预防措施研究[J]. 金属矿山,2017,(06):14-17.

[3]段海峰,侯运炳,燕洪全,程建中,孔令彪,冯述虎. 爆破机理的推墙假说研究[J]. 矿业研究与开发,2003,(01):41-44.