南京龙源环保有限公司 江苏南京 210000

摘要:随着人们环保意识的不断提升,火力发电厂减排除尘工作愈发受到社会各界的关注。电除尘技术作为新兴的除尘技术,因具有可自动化操作、净化率高、烟气处理量大、阻力损失小等显著优势,而逐渐成为各个行业主要的除尘技术。本文将简要阐述火力发电厂电除尘技术的选型方法,并对低温电除尘和湿式电除尘这两种火力发电厂常用的电除尘技术进行探讨,以期促进电除尘技术在火力发电厂中的普及应用,进一步提升我国火力发电厂的除尘减排能力。

关键词:火力发电厂;电除尘技术;应用分析

自2014年国家提出“超低排放”概念后,各地区火力发电厂积极探索和选择不同形式的超低排放技术路线,其中,以低温电除尘技术和湿式电除尘技术为核心的组合式电除尘技术路线最为常见。

一、火力发电厂电除尘技术的选型方法

除尘效率是除尘技术选型的关键性指标。通常人们根据多依奇公式来计算电除尘器的除尘效率,从而完成选型工作。

![]() (多依奇公式)

(多依奇公式)

式中,η表示除尘效率;A表示总集尘面积;Q表示烟气流量;ω表示驱进速度,由公式可以直观看出影响除尘效率的主要因素。多依奇公式的应用是建立在烟尘颗粒直径为固定值、极间距空间下烟尘与气流完全均匀混合、烟尘被收尘极板捕集后不再返回电场空间的假设条件下,而实际工作中显然无法满足该条件,因此利用多依奇公式进行电除尘技术选型具有一定局限性。

目前,国内许多火力发电厂会根据电除尘指数进行电除尘技术选型。通过分析,技术人员发现,电除尘效率主要取决于电除尘设备的运行电压和本体大小,而电除尘指数则刚好能够直接反应出二者的情况,由此,推导出电除尘指数与电除尘效率的内在关系:

![]()

式中,![]() 代表分级除尘效率;

代表分级除尘效率;![]() 代表电除尘指数;

代表电除尘指数;![]() 和

和![]() 代表工况下实验系数。由公式可以看出,电除尘指数越大,除尘效率越高。而电除尘指数中,

代表工况下实验系数。由公式可以看出,电除尘指数越大,除尘效率越高。而电除尘指数中,![]() 代表电除尘设备平均电场强度,

代表电除尘设备平均电场强度,![]() 代表电除尘峰值电场强度。可见,该选型方法将本体选型和电源控制有效结合,更具实用性和科学性,同时,技术人员可以根据公式,通过合理设置电除尘器本体结构参数和调控电源电压等方法,实现除尘效率的有效提升[1]。

代表电除尘峰值电场强度。可见,该选型方法将本体选型和电源控制有效结合,更具实用性和科学性,同时,技术人员可以根据公式,通过合理设置电除尘器本体结构参数和调控电源电压等方法,实现除尘效率的有效提升[1]。

二、低温电除尘技术在火力发电厂中的应用分析

(一)技术阐述

该技术指的是,利用粉尘比电阻、烟气体积流量与温度呈线性正比例关系的特性,通过加设热回收器的方式,降低电除尘设备入口温度,从而提高电除尘器的粉尘捕集效率,实现电除尘效率的提升;同时在吸收塔后加设再加热器,从而有效防止烟气泄漏和设备腐蚀,进而彻底避免石膏雨和白烟的产生。

(二)技术优势

低温电除尘技术的应用优势主要有四点:(1)除尘效率高。该技术利用粉尘比电阻、烟气体积流量与温度呈线性正比例关系的特性,通过降低设备入口处温度,显著提升烟气捕集效率,从而获得更高的电除尘效率(2)有效降低运行成本。该技术可将除尘过程中产生的多余热量回收,并用于加热锅炉补给水,从而降低煤炭使用成本(3)提高电场击穿电压。该技术应用过程中,电力效应相对减弱,设备电场强度增强,在提高电除尘效率的同时,也能够同步提高电场击穿电压(4)具有脱硫功能。因为该技术除尘效率高,所以能够有效控制细颗粒物和三氧化硫的排放量,同时,在技术特性的作用下,脱硫出口烟尘浓度显著降低,相较于传统电除尘技术,该技术的脱硫效果更加明显。

(三)应用过程中的注意事项

虽然低温电除尘技术有诸多优势,但在实际应用过程中仍存在诸多问题,需要技术人员对以下事项进行重点把控,从而确保低温电除尘设备能够持续高效、稳定地运行:(1)二次扬尘问题。低温电除尘技术改变了烟气的物理性质,使其附着力显著降低,因此除尘过程中很容易发生二次扬尘的问题,不仅会影响发电厂的正常工作,还会产生严重的安全隐患。因此,运用该技术进行除尘时,应阻断气流通过并及时进行振打清灰,避免二次扬尘(2)灰斗堵灰问题。该技术除尘时,烟气温度较低、流动性较差,灰尘不易脱落,从而容易引发灰斗内搭桥现象,影响除尘效果。针对该问题,可通过对除尘器进行电加热、全部保温、加设舱壁振达器等方法进行处理[2]。

三、湿式电除尘技术在火力发电厂中的应用分析

(一)技术概述和基本分类

相较于传统干式电除尘技术,湿式电除尘技术虽具有相似的除尘机理,但仍有一定的区别。目前,湿式电除尘设备主要分为管式和板式两种类型。管式类型占地面积较小,但仅适用于垂直流动烟气的除尘工作;板式类型占地面积较大,但适用性更好,水平和垂直烟气均可利用此方法进行除尘。

(二)材料选择

火力发电厂排放的烟气中,普遍含有大量高腐蚀性、强氧化性的化学物质,如:氯离子、氧气、二氧化硫等。可见,电除尘过程中,烟气对除尘设备的腐蚀作用比较明显,因此,为确保电除尘设备的工作稳定性以及使用耐久性,应对电除尘设备的材料进行重点把控。通常情况下,选用带内衬保护的碳钢作为湿式电除尘设备的外壳材料,若想进一步提高设备防腐性,可在材料内表面加涂一层防腐涂料。为了有效避免裂缝腐蚀和点腐蚀问题的发生,在选择内部结构材料时,应以烟气中氯化物浓度为关键参考指标:浓度≤14000时可选用316系列不锈钢;14000<浓度≤24000时应选用317系列不锈钢;24000<浓度≤30000时应选用双相不锈钢;浓度>30000时应选用高镍合金材料。

(三)主要设计形式

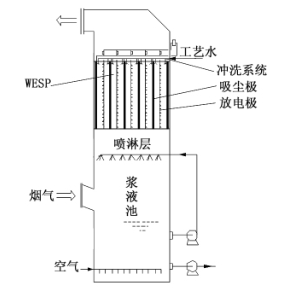

目前,火力发电厂在应用湿式电除尘技术进行除尘时,普遍会采用湿式电除尘器与烟气脱硫系统相结合的整体化设计形式(如图一所示)。

图 一

这种设计形式的优势在于:内部连接管道少、无需进行降压操作;能够简化烟气中酸液的收集和储存系统;烟囱内衬费用较低;清洗水喷雾具有顺流、逆流两种形式,冲洗范围更广且冲洗水可被下部烟气脱硫系统重复利用;相较于独立湿式电除尘器,结构更精简、维护工作量更少;设备收集的酸液可直接流入下部FGD的石灰石浆液中进行中和[3]。

结语:

综上所述,电除尘技术是“超低排放”视域下,火力发电厂除尘减排的重要技术手段。火力发电企业及相关技术人员应熟练掌握电除尘技术的选型方法,并对低温电除尘技术和湿式电除尘技术进行深入研究,了解其技术原理、应用优势、应用要点等知识,从而能够根据实际条件和需求,选用最科学的电除尘技术形式,切实提升除尘减排的实效性,落实国家“超低排放”的发展目标。

参考文献:

[1]刘晓玮.火力电厂除尘技术[J].电子技术与软件工程,2019(20):221-222.

[2]赵景生.湿电除尘器自备热电站超洁净排放工程的应用[J].科技资讯,2019,17(16):61+63.

[3]李琦,张欣,赵新亮.湿式电除尘器在煤电行业超低排放中的技术原理和特点[J].环境与发展,2019,31(03):77+79.