[摘 要 ]:在地下室顶板的后浇带施工中 ,传统的钢管和模板后浇带支撑体系存在材料利用率差、架体维护难度大、后浇带两侧梁板容易产生较大变形等缺陷。为消除传统后浇带支撑体系的不利因素 ,达到后浇带封闭前的结构安全 ,减少后期施工对后浇带造成的隐患,减少材料投入,缩短周转材料。

[关键词]:工程概况;混凝土构造;施工技术

高层与超高层的主楼施工时间较长,为解决与副楼及地下室的沉降不均匀,超长超宽钢筋混凝土结构的收缩变形,设计通长采用后浇带。传统钢管扣件支撑由于长时间的自然环境和作业环境的影响势必会产生变形,从而改变后浇带悬挑部位受力状态,加之日常管理不到位或人为拆除架体,严重影响结构安全。为加快模板、扣件、脚手架材料周转和结构质量,经多项工程的施工总结,采用独立构造柱支撑体系,承受后浇带两侧梁板的自重,避免质量问题的产生对结构的影响,提高材料的周转率,降低施工成本。

1.工程概况

阳光城大唐檀境二标段16#、17#、19#、20#楼位于南宁市良庆区坛泽路3号,由4栋高层住宅及地下室组成,总建筑面积约120000m2,高层住宅地上33层,地下室为2层。住宅为剪力墙结构,地下室为框架结构。基础为筏板基础、桩基础及独立基础。使用年限50年。后浇带较多,分别为沉降后浇带(420m)和伸缩后浇带(161m),后浇带宽度均为800mm。

2.传统地下室顶板后浇带支撑分析

2.1传统后浇带支撑体系介绍

传统顶板后浇带模板支撑体系采用钢管架模板或碗扣架模板单独支撑,在两侧结构模板支撑拆除时予以保留,待后浇带内混凝土浇筑完成并养护28天后方才拆除,传统顶板后浇带支撑系统安装示意(附图一、附图二)。特殊部位如:施工电梯、塔吊预留洞口也不必长时间的留置传统钢管脚手架支撑体系,造成材料的积压以及施工的不便。经改良,该部位增加砼构造柱做支撑,主体施工时同时施工,养护28天后和主体模板同时拆模(附图三)。

图一 传统后浇带支撑图 图二 传统后浇带现场图

图三 特殊部位砼构造柱支撑

2.2传统后浇带支撑体系的优点

传统后浇带支撑体系具有整体性好,在支撑体系未变形或损坏时,两侧梁板从主体浇筑至后浇带浇筑完成之间的时间段内,后浇带所在跨段内的混凝土一直保持主体混凝土浇筑时的初始受力状态。

2.3传统后浇带支撑体系的缺点

传统顶板后浇带支撑体系的缺点:

(1)大量的模板及支撑材料长期占用。

(2)日常管理难度大,支撑材料易损坏、甚至被人为拆除。

(3) 模板、方木、顶托等材料容易变形、腐烂、锈蚀等,造成后浇带模板支撑系统松动。

就本工程地下室顶板沉降后浇带而言,地下室顶板混凝土浇筑完成到主体施工完成,顶板沉降后浇带传统模板支撑体系留置的时间长达226天。

计算公式:(计算33层×施工6天/层)+28天(后浇带施工养护时间)=226天。

在如此漫长的时间内,自然条件及现场不确定的施工因素的影响下,模板支撑体系中的胶合板模板、背楞方木等均会产生不同程度的腐烂、变形,钢管、顶托等钢材也会产生锈蚀、变形、滑丝等现象,同时后浇带支撑体系不拆除,后浇带内容易堆积杂物,不便于清理。这些因素造成的变形积累必然改变后浇带两侧梁板的受力状态,甚至造成后浇带两侧梁板产生裂缝,影响结构的安全及使用。另一方面,后浇带封闭时是否拆除模板支撑体系,直接影响到后浇带能否清理彻底及后浇带混凝土的浇筑质量,甚至造成后浇带部位严重渗漏,如后浇带部位的模板支撑拆除或更换又无法确保后浇带的质量安全。

2.4后浇带支撑体系的选用

由于本工程主楼开工时间不同,前后时间间隔较长,主楼与车库沉降后浇带较多,沉降后浇带留置时间长,如果采用传统模板支撑体系,钢管、模板、木方、扣件的周转材投入量巨大,且模板支撑体系留置时间过长,无法保证后浇带两侧梁板的受力,因此本工程采用传统后浇带支撑体系不合适。

3.顶板后浇带混凝土构造柱支撑体系

3.1后浇带支撑体系的优化原理及过程

相对于传统后浇带模板支撑体系的缺点,对传统后浇带模板支撑体系进行分析优化,即在后浇带两端梁板悬臂末端设置构造柱支撑代替传统的支撑体系。在普通梁板模板安装及混凝土浇筑时,同时进行构造柱支撑的施工,在梁板及构造柱支撑达到设计强度后,全部拆除模板支撑,此时后浇带两侧梁板由预设的混凝土构造柱进行支撑。在传统模板支撑体系中,后浇带两侧的梁板以模板支撑架体为受力体系,优化后的方案是以混凝土构造柱作为支撑体系。

3.2后浇带混凝土构造柱支撑体系的优化及注意事项

顶板后浇带两侧悬臂梁板末端设混凝土柱的支撑体系不仅避免了传统钢管架模板支撑体系的材料变形,模板材料损耗更换对悬臂梁板受力的影响,而且提高了支撑架材料的周转效率,有较高的经济效益。同时,不仅便于地下室施工通道的留设,还方便进行后浇带两侧施工缝的凿毛清理及后浇带二次支模时钢筋的调整。在施工中构造柱支撑应避免被水平冲击荷载撞坏,且应保证后浇带所在跨上的楼板不应有过大堆载。

3.3后浇带两侧梁端设混凝土构造柱支撑体系施工

3.3.1后浇带两侧梁端设混凝土构造柱支撑结构设计

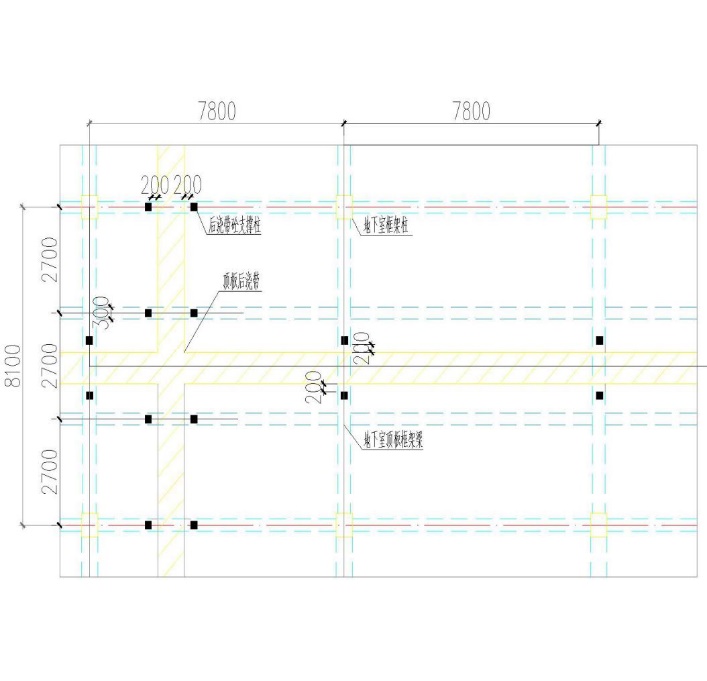

本工程地下室柱网间距为8.1m×7.8m,结构层高3.6m,经过承载力及稳定性验算和规范要求,后浇带砼构造柱独立支撑结构配筋,4根C12mm主筋,箍筋C6@200,支撑高度3-4m砼构造柱独立支撑断面尺寸为150mm×150mm,支撑高度在4m以上砼构造柱独立支撑断面尺寸为200mm×200mm。砼构造柱独立支撑结构沿着后浇带方向间距≤4m;钢筋底、顶部锚入楼层楼板内;构造柱砼标号同结构板砼标号。

3.4后浇带两侧梁端设混凝土构造柱支撑施工步骤及要求

(1)后浇带两侧梁端混凝土构造柱支撑应先在底板上定位,确定混凝土支撑柱的位置在梁端内侧 200mm 处,按布置方案进行放线。(附图4、附图5)

图四 砼构造柱支撑布置图 图五 砼支撑立面图

(2)后浇带两侧梁端混凝土构造柱支撑应在地下室结构梁板模板搭设过程中同时搭设加固,并在地下室框架柱混凝土浇筑过程中同时浇筑、养护。

(3)梁端混凝土构造柱支撑搭设时不得将支撑柱与后浇带两侧梁板分离。

(4)后浇带两侧梁端混凝土构造柱在浇筑梁板混凝土时应清理干净柱头的残渣等。

(5)地下室顶板模板支撑时应按施工方案整体搭设。

(6)地下室后浇带两侧混凝土在达到拆除条件时将后浇带内模板支撑同时拆除,模板支撑拆除时不得碰撞混凝土支撑柱。

(7)后浇带构造柱与车库顶梁板、框架柱同时浇筑。

(8)后浇带混凝土完成后要求进行养护,模板支撑在后浇带混凝土强度达到100%并满足设计及规范要求后进行模板拆除。

(9)后浇带模板拆除同时将后浇带两侧构造柱进行拆除,拆除时应采用人工切凿破碎,不得采用整体推到以避免破坏车库底板。对梁底、车库底板的混凝土面进行凿毛修整,采用水泥砂浆找平。

4.质量控制

(1)模板施工前,将柱底凿毛、清理、冲水干净。

(2)柱模板根部与底板混凝土接茬处,避免漏浆应采用砂浆填补。

(3)混凝土施工前应认真复核模板位置、模板垂直度、模板加固是否牢固。

5.安全措施

(1)进入施工现场必须戴好安全帽,遵守项目各项安全生产规定,遵守劳动保护法律、法规以及有关规程和标准。

(2)施工现场必须走施工安全通道,不得攀缘脚手架及模板等上下。

(3)进入施工现场的作业人员必须接受三级安全教育,经考核合格办理上岗资格证,方可上岗操作。特殊工种必须有特殊工种上岗证,并佩戴相应的劳保用品,不得无证上岗,胡乱操作。

(4)高处作业必须正确佩戴安全带,做到“高挂低用”的原则。

(5)构造柱后期凿除时确保施工人员安全,由上至下剔凿,搭设操作安全平台,确保足够的照明及安全警示标志。

6.结语

本施工工艺大大降低了模板、钢管、木方、顶托等材料因长时间留置变形的隐患和占用时间,确保了材料的周转,取得良好的经济效益。

[参考文献]

[1]方勇. 后浇带模板独立支撑体系技术的施工应用[J]. 安徽建筑,2015, 22(003):67-68.

[2]李孟勇.后浇带增设构造柱支撑体系施工技术[J].建筑工程与管理,2019(5):124-126

作者简介:刘星(1988年12月25日),男,汉族,江苏省泰兴人,本科生,单位:中兴建设有限公司,邮编:225400,职称:助理工程师