中铁一局集团新运工程有限公司

摘 要:目前地铁轨道施工主要采用小型钢筋加工机械,通过人工操作来控制钢筋加工尺寸,大量时间花费在各种型号钢筋的更换,线路的调节,以及更换不同直径的钢筋上,这不仅浪费了大量的人力、物力,还大大降低了钢筋制品的生产效率。在原有各种钢筋弯曲机的基础上,对原有的传动能力和承载性能进行改进,设计一种智能化,能满足高水准工程建设的需要,并且尽可能的扩大对钢筋的适用范围显得尤为迫切。

关键词:直盘螺转换机构、曲线弯箍、智能化、柔性夹辊

概述

钢筋加工机械是建筑行业常用的工程机械之一,各类钢筋产品在现代工程领域得到了广泛的应用各个方面,在建筑领域的应用尤为广泛。当前地铁轨道施工对数控钢筋设备的使用比较少,主要依赖于人工操控的小型钢筋加工机械,极大的降低了轨道施工的工效。目前国内生产的钢筋弯曲加工设备主要定位于中低端机型,大部分钢筋弯曲机仍采用机械式或液压式控制,设备的自动化水平低,工人的劳动强度大,所弯制出的钢筋制品形状简单,精度较差,不符合国内一些重大工程的使用要求。高端的钢筋加工机械儿乎全部从国外进口,价格昂贵。

针对我们目前的地铁轨道施工,如何设计一种钢筋智能化生产线,根据现场钢筋加工的工艺,研制一种集装箱式的自动化生产流水线,针对钢筋加工工艺的工序,将不同的工序进行分类,包括钢筋的调直、裁剪、不同角度的弯曲及按照图纸规定的绑扎等工序,全部集中配套在集装箱式的生产流水线内,通过PLC系统控制,伺服电机及机器手臂的精准定位实现钢筋加工的自动化,极大的提高了钢筋加工的质量与工效,解决了现场的钢筋加工机械人为操作的安全隐患与质量误差,同时大幅度的节约了人工成本。同时作为一种移动式的设备,可满足各个项目之间的调配与使用。

设备的特性

、可实现钢筋加工设备的快速组装与拆卸,方便施工场地的任意转移。

、可同时满足直螺与盘螺的加工,达到加工装置的任意转换。

、可避免钢筋在弯箍成型过程中磨损与消耗。

、同时具备钢筋的自动上料、自动钢筋加工与自动存放分类系统。

、高度集成的数控系统可实现任意符合钢筋加工的图纸的识别与自动指令加工。

、可实现长条钢筋的柔性夹持功能,避免钢筋的成型面损伤。

、可实现直径20以上的长条钢筋的成型,扩大了钢筋弯箍的适用范围。

适用范围

地铁轨道施工智能化钢筋生产线使用于有钢筋加工需求的任何建筑施工,盘螺加工可使用直接Ø6~Ø20mm的盘螺钢筋,直条钢筋可适用直径Ø8~Ø26mm的钢筋加工。

钢筋生产线的设计原理

4.1、智能化钢筋生产线总图

全智能盘圆与直螺加工一体机由8部分组成,形成了两条钢筋加工生产线,一条是盘圆加工生产线,另一条是直螺加工生产线。其特点一是,这两条生产线的切换是通过滑块驱动机构实现的;其特点二是盘圆走的是一条曲线,矫直调整是通过智能系统自动实现的;其特点三是,直螺的加工实现了剪弯一体化;其特点四是,直螺上料智能化;其特点五是,成品钢筋自动分类存放。

(1)、盘筋立式放线架;

(2)、多仓直螺移动料车;

(3)、磁吸直螺上料机构;

(4)、曲线矫直调整机构;

(5)、滑块驱动切换机构;

(6)、剪切弯曲和回送系统;

(7)、产品收集料架;

(8)、产品收集料车。

图1

作业时,将盘圆存放在多个立式放线架上,将不同规格的直螺存放在多仓可移动贮料车上,移动车备有驱动装置,驱动料车,使被加工直螺与加工中心对齐,通过磁吸自动上料,上料的钢筋可以是单根,也可以是多根,钢筋根数通过计数装置自动计量。磁吸上料处备有对齐夹辊和固定挡板,其作用是确定钢筋端部的起始位置,便于后续作业对钢筋长度做计量。用液压夹持器拖动上料的直螺先通过一个钢筋导卫和直螺剪切(A)装置,然后再喂入柔性夹辊。导卫的作用是引导钢筋端头顺利进入柔性夹辊,此处剪切是在夹辊驱动起作用的工况下,对直螺施剪。柔性夹辊能无打滑地同时传送多根钢筋。

弯曲装置的弯曲头在液压提升机构的作用下可以上下移动,使弯曲头做正反弯曲。液压提升的距离通过传感器传送的数据进行控制。

当钢筋在弯曲头的左侧被剪断失去驱动力后,由右侧的动力装置(回送装置)承接,完成对钢筋的弯曲工作。右侧动力装置备有伸缩功能,防止钢筋向左传动时碰撞设备面板等设施。

集料架工作面相对地面成45度布置,对长度长的构件能起到一定的支撑作用,减少钢筋在弯曲时的颤动现象。

成品构件分类存放在移动集料车上,集料车备有驱动装置,集料车承料面台上用短圆棒分隔成多个区域。

4.2、直螺加工生产流程图

(1)、直螺加工系统包含下列部分:

(2)、直螺剪(A)

(3)、柔性夹辊

(4)、剪切(B)(与盘圆共用)

(5)、弯曲(与盘圆共用)

(6)、回送装置(与盘圆共用)

驱动滑块切换机构,实现原材钢筋的切换,直螺处于加工位置,与盘圆共用剪切(B)、弯曲和回送装置。

如图2所示:

图2

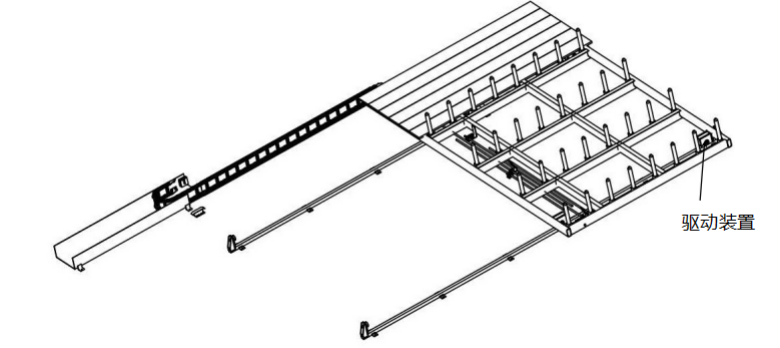

4.3、多仓直螺移动料车

通过驱动装置使其前后移动,移动距离由编码器发出信号进行控制。

如图3所示。

图3

4.4、直螺加工进料系统

1、钢筋夹持器

2、柔性夹持

可以夹持多根钢筋,将钢筋通过导卫送入柔性夹辊。

3、导卫装置

引导钢筋端部顺利进入柔性夹辊。

4、直螺剪切

在柔性夹辊驱动起作用的工况下,对钢筋施剪。

5、柔性夹辊,可以将单根或多根钢筋送到弯曲位置,保证被传送的钢筋不打滑。

如图 4所示

图4

4.5、磁吸上料装置

通过磁吸自动上料,上料的钢筋可以是单根也可以是多根,钢筋根数通过计数装置自动计量。磁吸上料处设置有对齐夹辊和固定挡板,其作用是确定钢筋端部的起始位置,便于后续作业对钢筋长度做计量。

如图 5所示

图5

4.6、曲线矫直装置

1、盘圆筋在矫直过程中,走的是一条曲线,具有防钢筋扭转、增加钢筋与驱动轮摩擦力、防打滑、减伤肋的功能。其中:

2、预矫直模块,用伺服电机调整矫直轮对钢筋的压下量。不同直径的钢筋对应的压下量,在生产中直接调用。

3、精矫直模块,用伺服电机调整矫直轮对钢筋的压下量。不同直径的钢筋对应的压下量,在生产中直接调用。

4、水平矫直模块,用伺服电机调整矫直轮的位移量。不同直径的钢筋对应的位移量,在生产中直接调用。

如图6所示

图6

4.7、产品收集料架

1、框架面板相对地面呈45度设计;

2、伸缩支撑板,与面板呈90度设计,支撑钢筋保持直线度。

3、安全防护罩,可移动,防止钢筋外翘刮伤人员和设备。

4、翻转活动板,由液压缸控制,对成品钢筋的落下起到缓冲作用。

如图7所示

图7

4.8、剪切弯曲和回送系统

1、直螺与盘圆共用剪切(B)、弯曲和回送装置。弯曲装置的弯曲头在液压提升机构的作用下可以上下移动,使弯曲头做正反弯曲。液压提升的距离通过传感器传送的数据进行控制。

如图8所示

图8

4.9、产品收集料车

通过驱动装置使其前后移动,移动距离由编码器发出信号进行控制,使成筋自动分类存放。如图9所示

4.10 操控系统

先进的设备操控系统有简化控制线路,减小控制箱体积,提升控制的精度,减少设备故障率,减轻操作人员劳动强度和提高操作的准确性等优点。钢筋加工作为加工设备,需要满足足够的加工效率和系统稳定性。为了保证以上这一点,必须研发一套先进的控制系统。该系统可以储存所有成型钢筋的数据,也可以根据需要随时进行图形编辑,对相关数据进行修改,人机对话非常方便。

智能化钢筋加工生产线的应用