上海潼天石油设备有限公司 上海市 200000

摘要:在我国工业技术不断进步以及科学技术不断发展的背景下,我国出现了许多新型材料,对于我国许多行业和领域都起到了关键性的促进作用。我国排放标准在全国范围内已经得以实施,汽车燃料将使用低硫或超低硫类型的油品。在加油站埋地单层钢制油罐储油过程中,油罐内衬腐蚀是一直存在的主要问题,为了解决油罐因内部油品或外部地下水腐蚀的问题,需要采用新型成品双层油罐或者新型内衬材料制作双层油罐。本文对玻璃钢内衬改造技术在加油站埋地钢制油罐中的应用进行了深入的研究与分析,并提出了一些合理的意见及改造措施,旨在进一步提高钢制油罐内衬防腐水平。

关键词:玻璃钢内衬;改造技术;加油站;埋地钢制油罐;应用分析

埋地单层钢制油罐目前是我国大多数加油站所选择的油品储存方式,但是随着我国油品标准以及地下水防污染环保要求的升级,当前加油站单层埋地钢制油罐的内衬已经不能够满足油品储存需求,油品标准的变动以及地下水防污染环保要求升级对于埋地钢制油罐内衬的防腐蚀能力提出了更高的要求,因此需要对内衬材料进行升级和改造。玻璃钢作为一种防腐蚀性能较好的材料,近些年来在加油站埋地钢制油罐内衬改造与升级中得到广泛的应用,并且取得了很好的效果,全面提高了埋地钢制油罐内衬的防腐能力,能够更好地适应油品储存的需求。

1埋地油罐内衬技术概述

埋地油罐内衬技术是在既有的埋地油罐内部,制作双层结构的玻璃钢内衬防渗层,并且安装夹层泄漏检测系统,使埋地油罐内衬的防渗漏能力、防腐蚀能力都能够有所提高的技术[1]。自从我国出台了GB5016-2012《汽车加油站设计与施工规范》,强制推行了加油站安全设计以及施工技术后,经过对该规范的不断调整与补充,对采用双层罐壁的埋地油罐提出了更加科学、规范、标准的要求。其中明确规定埋地双层油罐罐壁的抗腐蚀能力要达到《汽车加油站设计与施工规范》中的标准,不能因为油品泄漏出现安全事故和对环境造成危害。埋地钢制油罐内衬材料在不断地升级与研发中,玻璃钢内衬随之而出现,将玻璃钢作为埋地钢制油罐的内衬,能够有效提高埋地油罐内衬的结构完整性、抗渗漏性和抗腐蚀性[2]。

将玻璃钢安装在埋地油罐内部,使其作为内衬材料,埋地钢制油罐的外层为钢制罐体,玻璃钢内衬作为防腐蚀层,同时也是承装介质的主要结构。经过改造升级后的埋地钢制油罐,外层钢制结构主要是应对土壤的腐蚀,内衬主要应对来自油品的自然腐蚀,在确保玻璃钢内衬完整性的情况下,埋地钢制油罐所储存的油品就不会发生泄漏。埋地钢制油罐内衬技术是对原有埋地钢制油罐的改造和升级,使其由单层内衬结构升级为双层内衬结构,这项技术在我国许多加油站中得以应用。

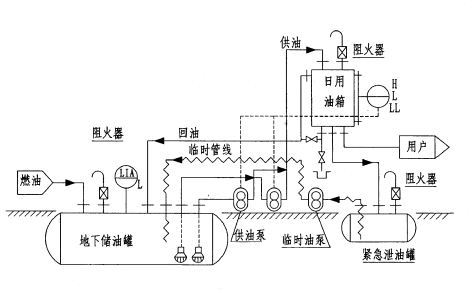

图1:某加油站地下油罐系统流程图

2玻璃钢内衬结构及材料

埋地钢制油罐在经过玻璃钢内衬技术改造后,内层会由单层结构升级为双层结构,内衬层主要由内涂层、中间层、玻璃钢层、保护层和导电层等五个层级组成。下面是对玻璃钢内衬结构的分析:

玻璃钢内衬内涂层的主要有以下几点作用:(1)内涂层能够增加埋地钢制油罐的强度,当油罐内壁出现腐蚀点、腐蚀坑时,由于内涂层的存在,能够使玻璃钢内衬依然具有很高的强度。(2)内涂层能够提高油罐罐壁的抗腐蚀强度,玻璃钢层可以形成具有良好致密性的保护层,从而防止油罐内部发生进一步的腐蚀。内涂层能够为内衬层提供更多的保护,即使内衬层发生了泄漏,内涂层的存在也能够在一定程度上防止泄漏液体对油罐内部的腐蚀。(3)内涂层能够为中间层提供黏接的基础,在双层空间内形成内壁[3]。

中间层是连接在内涂层中的层级,其主要作用是在玻璃钢内衬中形成一个夹层空间,从而能够承装所泄漏的介质。

玻璃钢层的主要材料是由玻璃纤维方格布和环氧树脂所构成的,玻璃钢层位于中间层的外侧,能够提高中间层的强度[4]。

因为埋地钢制油罐需要长期储存低硫油品或超低硫油品,油品在长时间的存储过程中,会对埋地钢制油罐的内衬结构产生一定的腐蚀,因此为了提高埋地钢制油罐内衬层的使用寿命,需要提高内衬层材料的综合性能,并提高树脂与纤维之间的完整性,保护层在其中就发挥着该项作用[5]。

导电层的作用是将所储存的油品在流动过程中所产生的静电导入大地中,从而能够避免发生电荷聚集所引发的安全事故,导电层对于埋地钢制油罐有着重要的保护作用。导电层可以选择的材料有环氧树脂添加导电材料,将导电层与埋地钢制油罐外接的地件电气相连,并确保导电层的电阻在109Ω·m以下,能够全面提高埋地钢制油罐的安全性能[6]。

3玻璃钢内衬改造技术在埋地钢制油罐中的应用

2017年,在对J市某水上加油站的埋地钢制油罐的改造工程中,为了防止油罐中的油品通过被地下水腐蚀掉的油罐进入地下水,对地下水造成污染,进而需要对该加油站的埋地钢制油罐进行全面改造,改造后使其能够符合国家标准。原设计方案是将单层油罐更换为双层油罐,经过技术人员的分析,对原有设计方案进行了升级,决定对无法更换和更换成本较高的加油站单层油罐,现场改造为双层油罐。

该项工程对技术要求较高,改造的难点可以概括为三点,第一,该水上加油站的位置偏低,且加油站的面积较小,机电设备在平面内布置具有一定的困难,电缆铺设难度较大。第二,油罐水位较高,将油品清空后,可能会有上浮的风险。第三,负责清理油罐的单位对内衬技术的清罐要求经验不够丰富,如果出现了清洁效果达不到标的情况,可能会出现中毒的风险。

为了更好地解决本次水上加油站埋地钢制油罐内衬改造中存在的风险,该水上加油站聘请了有经验的XS工程队伍,经与监理方、业主方沟通,合理安排机具平面布置,电缆采用架空走线使项目顺利进行;XS工程队伍采用了在油罐上方位置放置消防沙袋的方法,很好地解决了油罐上浮的问题;XS工程队伍派出经验丰富的油罐清理专业人员,确保清罐后的油气浓度达标。

XS工程队伍对J市该水上加油站埋地钢制油罐的实际情况进行分析,最终确定采用DOPA®双层衬里系统作为改造方案,该系统是在原有储罐内部进行内衬改造,应用欧洲专利产品环保型环氧树脂和3D结构铝板等材料,在单层油罐内构建真空复合层,并通过泄漏监测系统采集数据对真空状态进行实时远程监控,从而达到双层罐同等性能。在发生渗漏时能够及时报警,确保油品不会进入环境中,具有极高的安全环保效用。系统完全符合最新国家标准 GB50156-2012《汽车加油加气站设计与施工规范》和GB/T30040.7-2013《双层罐渗漏检测系统第七部分双层间隙防渗漏衬里及防渗漏外套的一般要求和试验方法》。

DOPA®双层衬里系统与其他改造方案相比,具有以下优势:首先,该系统应用范围较广,可以在该水上加油站中的所有油品储存中使用。其次,DOPA®双层衬里系统符合国家标准和行业标准,能够满足我国环境保护相关法律规定。然后,DOPA®双层衬里系统中的双层罐壁由三层厚度较小、韧性较高的结构组成,且总厚度可以控制在4mm之内,埋地油罐的容积损失较小。最后,在改造施工过程中,可以采用针孔检测的方法,能够确保施工质量,对其中存在的质量问题能够快速准确定位,降低修补难度。

在施工前,XS工程队伍对油罐进行了全面的清理工作,并排除了点火源,对油罐进行了隔离处理。施工前的准备是决定改造施工能否顺利开展的基础,且因为埋地油罐内衬改造属于受限空间动火作业,为了进一步提高改造施工的安全性,对埋地油罐内的油品进行了全面的清理,并经过检测,施工环境安全等级能够达到标准。

在确定施工方案后,XS施工队伍按照下列顺序对油罐内衬进行了改造:

油罐表面处理。在内涂层改造施工前,XS施工队伍对埋地油罐的罐壁进行了全面的喷砂处理,使罐壁具有金属光泽,为后续的改造施工打下了牢固的基础。

针对油罐内部的边角部分,XS施工队伍对其采用了预处理的方式,使用树脂材料边角部分进行填充,使油罐边角部分能够呈现出较为圆滑的形状。

内涂层采用DOPA®双层衬里改造系统中的树脂喷射工艺,将环氧树脂均匀的喷射在内涂层的罐壁中。

针对该埋地油罐改造的中间层,根据使用材料的不同选择了不同的改造方法,中间层的改造主要目的是将中间层的材料固定在内衬结构层上,从而在油罐内部构造一个夹层空间。夹层空间能够安装夹层泄漏检测系统,该检测系统能够实现自动对油罐泄漏问题进行实时监测,当油罐发生泄漏时,能够第一时间报警,从而提高埋地油罐的使用安全性。

复合加固层的施工采用了环氧树脂将玻璃纤维方格布粘贴在中间层中,再采用涂刷的方式,使复合加固层具有较高的强度。

保护层采用喷射的方法将所用材料均匀地喷射在保护层中,并在保护层喷射结束后安装了防冲击的保护板,进一步提高保护层的安全性。

在导电层中采用了环氧树脂涂抹的方式,能够提高导电层的安全防护等级,且提高导电层的抗腐蚀性。

4验收及检查

在本次针对J市该水上加油站埋地钢制油罐的内衬改造工程施工过程中,XS工程队伍对每个施工工序都进行了严格的质量控制,质量控制采用的方法主要体现在以下几个环节:

1.涂层厚度测试。XS工程队伍根据 ISO 2178,对基础层和强化层进行超声波厚度测试。大部分基础层和强化层的厚度检测结果数值介于 0.8mm~1.5mm ,厚度检测合格。针对小部分没有达到标准的层级,XS工程队伍对该部分进行了修补,直至厚度满足要求,并对测试结果和改造数据进行了完整的记录。

2.涂层硬度测试。XS工程队伍根据ISO868,对基础层和强化层进行邵氏硬度测试。经过硬度测试后,基础层和强化层的硬度要求都在“邵氏 D 硬度大于 75”的标准范围之内,并对每个测量数据都进行了完整记录,以便于后期查验。

3.漏点测试。漏点是油罐内衬改造工程中经常出现的问题,会对内衬结构的完整性以及多种性能造成较大的影响,因此XS施工队伍在每层涂层完成后,必须经过18kV漏点测试,要求涂层无针眼等缺陷。

4.间隙密闭性测试。XS工程队伍采用了真空泵对双层罐间隙进行抽真空的方法,使其压力小于-750mbar,保压12小时以上,测试期间压力没有明显变化,测试结果合格。XS施工队伍对测量数据和检验数据都进行了完整的记录。

5.真空测漏监控系统测试。XS工程队伍采用将双层罐间隙抽真空至-750mbar的测漏方法,人为对其泄压使其压力大于-350mbar,测试真空监视系统是否能正确报警,经过检测该系统能够准确地报警,测试结果合格。

6.冲击试验测试。采取冲击试验的方式,对油罐内衬进行了强度测试,从而保证内衬强度能够达到质量标准。

图2:冲击试验装置及流程

说明:1为油罐的高度;2为冲击试验下落物体,重量为350g;3为内衬防护软片;4为试验所用内衬防护软片;5为油罐基底。

5施工后经济成效

本次对J市该水上加油站埋地钢制油罐内衬的改造工程,不仅提高了油罐的安全性能,同时又没有进行大规模的工程施工,具有很高的经济性。埋地油罐内衬所采用的环氧树脂相当于其他树脂强度的4倍左右,且对施工人员的伤害较小。本次油罐内衬改造工程与其他同规格、同规模的改造方案相比,总工程造价花费约50万元,节省成本约30%,且加油站因改造施工停业时间相较于其他方案缩短7天左右,减少了加油站的经济损失。

结束语

综上所述,本文对玻璃钢内衬改造技术在加油站埋地钢制油罐中的应用进行了全面阐述,详细介绍了埋地钢制油罐内衬中不同层级的材料和作用,并结合具体工程案例对改造工艺、改造流程等多个方面进行叙述,希望可以对我国加油站埋地钢制油罐改造工艺起到一定的借鉴作用,促进我国加油站油气存储安全性的提升。

参考文献

[1]王天堂, 曾邵, 李军. 加油站在役埋地油罐防渗漏改造中耐甲醇特种环氧树脂的研究[J]. 全面腐蚀控制, 2019,000(003):P.4835-4835.

[2]齐绍飞, 高阳, 左传鹏,等. 特殊设备及管道在加油站防渗改造中的应用[J]. 当代化工, 2020, v.49;No.289(002):P.259-262.

[3]窦阳. 加油站油罐内衬法防渗改造的工艺及安全风险防控[J]. 石油库与加油站, 2020,(002):P.25-28.

[4]王军. 加油站双层罐改造中双层油罐的应用及施工管理[J]. 石油石化物资采购, 2019,(003):P.106-106.

[5]刘华, 陈建辉, 黄锐,等. 加油站双层储油罐用树脂及复合材料的耐腐蚀性能研究[J]. 石油库与加油站, 2019,000(004):P.0930-0930.

[6]李武平, 武玉双, 曹雅洁,等. 钢质储油罐腐蚀原因分析及防护措施[J]. 石油库与加油站, 2019, v.28;No.166(06):P.11-11.

简介:张祥;1988.06,男,汉族,江苏泰州人,常州大学,本科学历,石油工程专业,从事建筑工程领域,项目管理近十年,参与多个建筑项目工作。