(

上海梅山钢铁股份有限公司,江苏南京 210039)

摘要:为提升厚度精度控制,产线通过对影响厚度精度的异常波动进行分析,然后融入分段控制理念,将带钢全长厚度通过AGC自动调整,实现了降低不同区域厚度波动幅度的目标,通过不断的优化调整,厚度标准差控制能力得到不断提升。

关键词:厚度; AGC; 厚度波动

Improvement of Thickness Accuracy of Hot Rolled Strip and optimization of control technology

WANG Ming-xin LI Mei-hua

(Hot rolling plant of Meishan IRON&STEEL CO.,Nanjing 210039)

Abstract: To improve the thickness accuracy control, the production line analyzes the abnormal fluctuations that affect the thickness accuracy, then the concept of subsection control is integrated, the full length thickness of strip steel is automatically adjusted by AGC, the target of reducing thickness fluctuation amplitude in different regions is realized,. Through continuous optimization and adjustment, the control ability of thickness standard deviation has been improved continuously.

Key words: Thickness; AGC; Thickness fluctuation

随着现场设备及控制系统的升级,目前绝大部分热轧带钢的厚度尺寸超差问题已经得到解决,而随着下游用户质量意识的不断提升及产能过剩的客观条件,用户对厚度精度要求也越来越苛刻,通常的问题主要有两个方面:带钢长度方向上的厚度一致性和局部厚度波动大,这两个问题对用户的焊接工艺、成材率及生产效率等方面影响较大,并且规格越薄要求越严格。国内某钢厂1422产线2.1mm及以下的薄规格带钢生产比例达到30%以上,所以对厚度控制稳定性要求较高,通过长期的生产跟踪、优化,该生产线带钢全长厚度精度控制已形成较为完善的控制策略,通过对带钢全长厚度进行解析,将带钢长度方向的厚度控制分为多段,并且针对各段的厚度波动特点逐一进行优化,通过过程控制技术和基础自动化控制技术优化,带钢厚度命中率大幅度提升,厚度标准差改善明显,厚度小于6.0mm以下带钢的厚度标准差长期稳定控制在8.5μm以下。

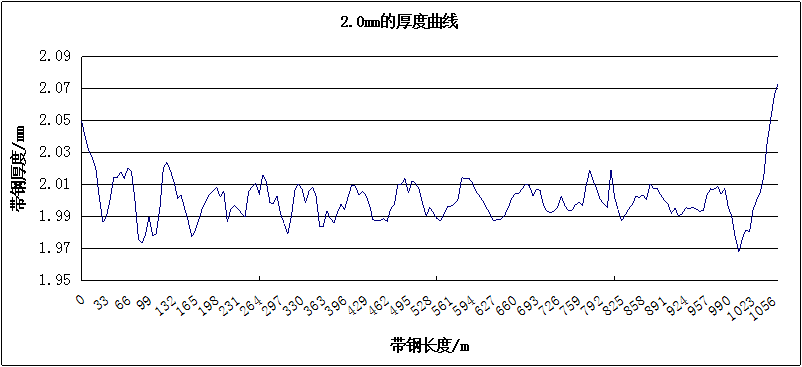

对带钢厚度进行改进,首先需要了解带钢自身厚度变化的规律及存在的问题,从1422热连轧生产线带钢的厚度曲线分析,如图1,该生产线带钢厚度控制主要有以下五个特点:

2.1 带钢头部厚度偏离目标值。虽然在公差范围内,但厚度曲线变化斜率较快,一般在10m内变化50μm左右,严重的达到100μm以上;

2.2 带钢头部厚度波动。带钢头部10m~70m这段长度范围内,厚度在±50μm波动,且显示为周期规律;

2.3 卷取咬钢减薄。当卷取夹送辊咬钢后,精轧出口厚度出现减薄现象,严重时减薄达到30μm左右,当卷取完全建张后,又出现厚度向上波动30μm左右的现象;

2.4带钢中部厚度震荡。卷取完全建张后,到精轧抛钢前带钢厚度小幅波动,厚度控制相对稳定,但有时也会出现全长震荡;

2.5 带钢尾部抛钢超厚。在精轧末机架抛钢前30m左右,带钢厚度开始出现波动且逐步向正公差方向偏移,尾部超厚偏离目标值30~50μm,而最尾部有时直接超出50μm的范围;

图1 2.0mm带钢沿长度方向的厚度波动情况

经过长时间现场跟踪发现:1422热连轧生产线的厚度控制主要呈现上述5个阶段的变化规律,结合该热连轧生产线的设备布置特点,找到带钢厚度波动产生的区域以及控制系统带钢厚度控制的异常。由于带钢厚度的变化主要受来料温度、精轧模型设定精度、AGC控制精度等方面的影响,因此针对以上5个不同阶段的带钢厚度优化,也主要是从来料温度、精轧模型设定和AGC控制三个方面切入。

该生产线的轧线配置为:3座加热炉+R1两辊不可逆粗轧机+E2立辊+R2四辊可逆粗轧机+热卷箱+精轧7机架(电动+液压)+层流冷却+2台地下卷取机。如图2所示:

该生产线的轧线配置为:3座加热炉+R1两辊不可逆粗轧机+E2立辊+R2四辊可逆粗轧机+热卷箱+精轧7机架(电动+液压)+层流冷却+2台地下卷取机。如图2所示:

图2 产线设备布置情况

该生产线的自动厚度控制系统,主要依靠F0~F3的绝对AGC和F4~F6的绝对AGC+监控AGC,针对上述5种不同的厚度波动情况,逐一分析并制定相应对策。

3.1 头部厚度偏离目标值

通过对带钢厚度曲线、轧制力曲线及AGC辊缝补偿曲线分析,带钢头部厚度超差主要原因是二级过程控制系统精轧设定模型计算不准造成,更进一步分析,精轧设定模型计算不准与轧制力采样自学习有关,该生产线原有的精轧设定模型的轧制力采样数据,采用带钢头部3秒至6秒的均值作为模型采样参考值,而通过该生产线的轧制速度测算,采样温度计检测到有钢后3秒到6秒这段时间,中间坯经精轧轧制后,实际带钢头部距离末机架已经达到30m以上,距离带钢最头部位置已经很远,而监控AGC在厚度计检测到有钢信号若干毫秒后已经启用,此时进行带钢厚度采样,则已经有AGC的调整量干扰,不能真实反映出精轧设定模型的计算精度。一般的,模型设定温度采样都会避开带钢最头部,因为带钢头部在粗轧轧制过程中会产生明显的黑头,温度检测波动幅度较大,会造成模型自学习混乱,导致带钢头部厚度控制不稳定。

经过反复调试试验,最终对轧制力采样时序进行优化,将模型采样轧制力优化为两段,分为头部1秒至4秒的均值和头部1秒内的均值情况,并且将两段的自学习比重分别设置为98%和2%,使轧制力设定更加接近带钢头部咬钢水平,从而大大的提高了L2过程控制系统精轧设定模型的控制精度。

3.2 头部厚度波动

带钢头部到达测厚仪之前这段距离的厚度控制,很大程度上依靠绝对AGC的工作来保证精轧各机架出口厚度,一般的,绝对AGC控制在当前机架咬钢后延迟300~500毫秒启用,绝对AGC控制功能修改辊缝位置以保证各机架出口厚度恒定[1]。它使用h = S0 + F/kM预估机架出口带钢厚度,如图3所示。

图3 轧机弹跳示意图

其中:H:入口厚度 h:出口厚度 F:轧制力 S0:无负荷时辊缝 kM:轧机刚度 F/kM:轧机弹跳

当绝对AGC投用后,AGC的动作量Δh由实测轧制力与设定轧制力的差值决定,即Δh=(F实测-F设定)/kM。但是通过长期现场跟踪发现,不同钢种对轧制力的反应趋势不一致,不同钢种在使用同一种参数时存在两个相反的反应,部分钢种存在厚度震荡现象,即某个AGC有超调现象,随着带钢头部厚度设定精度的提高,轧制力设定精度也随之提高,因此我们希望在监控AGC启用之前绝对AGC动作不需要太大,以免引起带钢厚度震荡。

在原设计中,绝对AGC在当前机架咬钢后延迟300~500毫秒启用,由于考虑带钢头部穿带稳定性,对计算出的AGC动作量Δh,配置一定的增益系数L1,减少AGC动作量。但原设计中,仅对带钢头部1秒内的Δh做了增益区分,其他位置全部采用统一的动作速率。因此,在监控AGC启用且卷取咬钢前,这个时间段带钢状态没有完全稳定,也需要降低前段机架的绝对AGC动作量,减少带钢厚度震荡。因此对原设计优化,将基础自动化控制程序修改为:监控AGC启用到精轧末机架有钢10秒内的AGC动作量Δh,也配置一定的增益系数L2,但要求L2>L1,将增益系数分段后,带钢头部厚度波动的区域的波动范围逐步缩小为±30μm。

3.3 卷取咬钢减薄

在热连轧实际生产中,卷取区域的卷筒负载信号到来之前,卷取速度设定是超前于精轧出口厚度,其主要作用是保证卷取头部成形卷紧,但是这样同时存在一个问题:卷取对精轧出口带钢产生较大的拉力。由于精轧出口带钢温度较高,变形抗力相比冷态下较小,当受到卷取较大拉力时,会对带钢厚度产生拉薄现象。而由于测厚仪位置是在精轧末机架后7米位置,卷取瞬间拉薄带钢的区域还未到达测厚仪位置,当拉薄区域继续前进到达测厚仪位置时,再加上卷取咬钢时带钢的变薄,这两者叠加,使得带钢变薄多达30μm。当监控AGC突然增加较大的抬辊缝给定,同时卷取卷筒建张完成后卷筒超前率取消,精轧与卷取速度匹配,带钢厚度拉薄消失,但是由于测厚仪检测的滞后效应,当AGC上抬和带钢拉薄现象消失同时叠加,则容易发生AGC超调问题,造成此处的带钢厚度波动大于带钢其他中部区域,影响带钢厚度标准差。

因此,需要在卷取建张前进行厚度的附加补偿。卷取夹送辊咬钢到卷筒张力建立,一般在1.5秒以内,当卷取夹送辊检测到有钢信号时,精轧末机架以一定的速率对精轧末机架辊缝进行抬辊缝补偿,卷筒负载信号到来后,以一定的速率取消抬辊缝补偿。以某钢厂1422热连轧生产线为例,当卷取夹送辊检测到有钢信号时,精轧末机架以0.05mm/s的速率对精轧末机架辊缝进行抬辊缝补偿,当卷筒负载信号到来后,则以0.05mm/s的速率取消抬辊缝补偿。此项举措减小卷取区域卷筒张力建立前后的带钢厚度波动幅度,目前水平控制在±10μm以内。

3.4 中部厚度震荡

当卷取张力稳定后,带钢进入一个相对稳定的轧制状态,而由于该生产线又有热卷箱的保温作用,正常的带钢厚度控制应该是在±10μm以内的稳定控制状态,但在实际生产中,经常遇到一些温度敏感钢种,带钢可能会存在水印的局部冷硬区,如板坯在加热炉中与滑道接触而产生的水梁印或者是轧线的漏水点,从而造成带钢局部的厚度波动和厚度震荡[2]。

根据前期解决头部厚度震荡的经验,我们将各机架AGC在咬钢10秒后的AGC动作量Δh乘以一定的增益系数L3,且L2>L1>L3,减少局部温度波动造成的厚度波动和震荡,该项举措实施后,带钢中部的厚度波动一般控制在±8μm以内。

3.5 尾部厚度超厚

由于该生产线的薄规格比例高,带钢尾部跑偏、甩尾事故较多,因此在精轧末机架开发了带钢尾部AGC锁定功能,AGC系统不再对低温失张的带钢尾部进行厚度调整,避免了带钢尾部由于调整过度带来板形突变,虽然带钢板形方面得到改善,但是牺牲了带钢尾部较长距离的厚度,影响带钢的成材率[3]。如果需要兼顾两者,则需要在精轧末机架AGC锁定前,保证带钢厚度尽可能的接近目标厚度。

鉴于上述情况,分析带钢尾部厚度超厚,主要原因是上游机架抛钢,张力消失,下游机架尾部轧制力突然上升,AGC下压明显。经过分析认为带钢尾部板形的变化主要是担心AGC超调和抛钢前的动作量过大,而与带钢厚度相关性较小,因为带钢在高温区增加一定的压下量并不会造成负荷的明显上升,但是末机架由于温度低,带钢的变形抗力相比前机架较大,带钢尾部AGC的压下量很大一部分都用于抵消轧机的弹跳,实际对厚度的贡献很小,所以只需将精轧前段机架的出口厚度减薄,减少末机架抛钢前的AGC动作量。因此,可将精轧前5个机架的尾部AGC动作量加大,将Δh乘以一定的增益系数L4,且L4>L2>L1>L3,这样既能减少后机架尾部AGC动作量保证板形,又能减少带钢尾部厚度超厚的距离和幅度,该项举措实施后,带钢尾部厚度超过50μm的距离由原来的20m缩短到10m以内,带钢尾部厚度超厚幅度及距离明显缩短。

经过几年的持续改善,该生产线的厚度标准差改善明显,经历5年时间,厚度标准差由10.77μm改善到目前稳定控制在8.5μm以下,如图4所示。

图4 厚度标准差改善情况

本文通过对某钢厂1422热连轧生产线的带钢厚度控制曲线进行分析,将带钢长度方向的厚度控制划分为5段,在兼顾厚度尺寸、穿带稳定性、抛钢稳定性的前提下,在原有的AGC调整系数分钢种的基础上,增加AGC调整系数的纵向分段技术,并针对不同段的现象给出提升厚度精度的解决方案,在带钢纵向厚度一致性的改善方面取得了较好效果,厚度标准差改进明显。

参考文献:

[1]韩宪伟.热轧自动厚度控制技术的应用[J].自动化应用2017,5:8

[2]韩宪伟.热轧自动厚度控制技术的应用[J].自动化应用2017,5:8

[3]刘安平 现代热连轧带钢的厚度控制[J].设备管理与维修,2016,6:73