比亚迪汽车有限公司油箱工厂 陕西省 西安市 710119

摘要:笔者将会在本文的论述中,对我国市场中销售的某车型燃油泵工作过程中产生的尖锐噪音问题进行分析与研究,并且进行改进策略的研究。笔者在实验的过程中发现,尖锐噪音的产生原因在于泵芯叶轮在工作的过程中会产生一定的流体动力噪音,并且其4400Hz频段内的噪音强度将会在很大程度上高于其他频段。通过对油泵的流体动力噪音进行降低,将会在很大程度上降低尖锐噪音的产生,并且需要对叶轮结构进行一定的调整,笔者主要使用的是进行燃油泵叶片间距调整并且进行压力平衡孔设计的应用。在完成结构优化设计之后,对其进行噪音频谱的测试,发现笔者所设计的优化措施,能够有效地降低该款车辆所使用油泵在4400Hz频段内所产生的噪音强度,有效的提升该款车型的使用与驾驶体验。希望通过本文的论述,能够为相关的从业者提供一定的帮助与借鉴,促进我国企业燃油泵设计总体水平的提升。

关键词:汽车燃油泵、工作噪音、结构优化

前言:在我国汽车市场中所出售的一款车型能够匹配两种油泵,在进行NVH车辆测试的过程中,测试人员发现当该车型搭载B类型油泵时,油泵在工作的过程中会发出非常尖锐的噪音,通过调查发现尖锐噪音的源头为泵芯或者是调压阀,为了能够有效的查清楚噪音产生的原因,需要将A油泵以及B油泵同时在该车型上进行试验测试。

1.油泵噪音产生的机制以及降噪措施

笔者所设计的测试方法为:将油泵放置在12V的电压下进行工作,并且所使用的燃油为92号汽油,在油泵上方的一米处进行噪声测量仪的设置,能够有效地检测油泵所产生噪音的实际情况,测试的实际结果如下表所示:

表一:油泵噪音测试数据结果

通过该项测试可以准确的判断该车型中所使用的B类型油泵的尖锐噪音主要是来源于泵芯位置,并且笔者通过相关文献资料的翻阅可以得知:油泵尖锐噪音的产生一般情况下都是泵芯流体动力噪音,噪音的种类为:气蚀噪音以及旋转噪音两种。

气蚀噪音主要是因为流体在部分区域高速运动之后会进入到油泵之中,当气泡进入到高压区之后会自然而然产生一定的爆破声,进入到人耳就成为了尖锐噪音。在实际的气蚀噪音优化的过程中,可以选择使用进油板流道内设置排气孔进行降噪处理,以此为基础能够在低压区内就能够将燃油中所存在的气体进行排出,避免其进入到高压区之后产生气泡,促使气体与燃油形成油气分离的状态,能够有效地避免气泡在进入到高压区之后爆裂而产生噪音。

旋转噪音属于较为常见的噪音类型,产生的主要原因是压力脉动而出现,在实际的噪音产生的过程中机制分为两种:首先是在叶轮进行旋转的过程中,相同的位置处将会受到叶片的周期性的挤压,而周期性的挤压就会造成节奏性的压力脉动,以此为基础就会产生脉动性的噪音。另外一种则是叶轮工作的过程中进油侧板与出油侧板压力不同,这将会在很大程度上导致油泵中叶片向着进油板的一侧倾斜,从而就会形成周期性的泄压产生较为尖锐刺耳的噪音,进油板排气孔设计详细的示意图如下所示:

图一:进油板排气孔示意图

因为旋转噪音产生的机制有一定的区别,那么针对性的降噪措施的应用也会有所不同。为了能够避免叶片对于油液所产生的影响,可以对叶片进行针对性的形状设计,使其在旋转的过程中对液体的状态影响降至最低水平。除此之外,在叶轮旋转的过程中,如果调整叶片间距为不相等的,那么振动状况也会变得更加没有规律,从而不会形成单一频率高强度噪音。在叶轮工作的过程中,因为进出油板的两侧压力有一定的差距,如果不对叶片的形态做出改变那么就会使这种差距一直存在,针对此种情况的存在会在很大程度上导致叶轮向着一侧进行倾斜,针对此种情况可以在叶轮上进行多个平衡通孔设计的应用,从而促使两侧工作压力尽可能处于同一压强,这主要是避免平衡孔的应用而产生的大规模油液泄漏情况。

2.叶轮结构调整的降噪效果验证

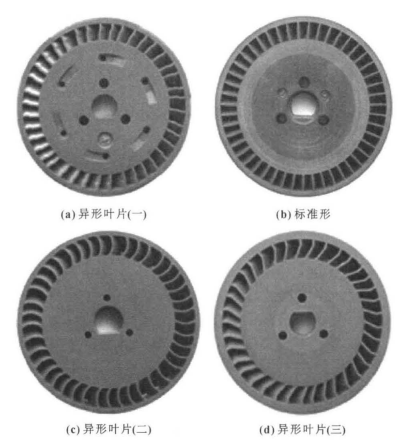

图二:四种叶轮结构示意图

首先是方案一的设计:叶轮的整体结构不会发生改变,只对部分结构进行调整,可以选择叶轮进行增大设计,并且改变出油板的配片间隙,配片间隙的设计承受范围为20到40μm,调整完成之前的间隙为20到23μm,调整完成之后的间隙为28到30μm。

其次是方案二的设计:叶轮与出油板配片的间隙将会保持不变,但是会将叶轮的叶片调整成为不等的间距,并且增加五个压力平衡孔,详细的设计图如下所示:

图三:B油泵降噪叶轮设计方案二

在完成改进设计时候,为了能够充分的验证以上两个方案的降噪效果,需要以上的优化方案为基础进行针对性的实验设计,实验的目标为B油泵两种降噪方案样件,在实验进行的过程中噪音频谱的数据收集,方案一使用的是三号油泵,方案二使用的是四号,并且使用原始油泵作为对照组,油泵的详细编号如下所示:

表二:油泵频谱测试油泵特征表

本次测试所使用的测试设备为:LMS-SCR05频谱仪,并且进行收声仪的应用,使用的测试方法为:将所有测试的油泵放置在一桶五升的汽油中,使其能够漫过过滤网以及回油管,油桶呈现出敞口的状态,将对油泵进行12V电压的充电工作。出油管与回油管之间需要形成一个闭合回路,油泵的法兰盘的周围需要进行收音器的应用,然后启动油泵。当油泵工作达到稳定状态之后将会对其进行噪音的收集,收集时间为五秒钟。

对已经收集到的数据进行噪音频谱曲线的绘制工作,详细的数据情况如图四所示:

图四:油泵噪声频谱曲线

在该图中一号泵为工作状态中发出尖锐噪音的B油泵,通过对图表的分析可以看出当频段达到4477Hz时噪音达到了峰值为52dB,这说明B油泵所产生的噪音峰值明显的高于其他油泵所产生的峰值,并且4477Hz属于人体较为敏感的频段,耳朵会产生不适反应,如果通过软件对该噪音频段进行过滤,再次播放此频段不会有明显的尖锐噪音出现。

二号泵的叶轮结构图的详细情况在图二的A结构中有所展示,叶片为异形并且有着不等距的设计,叶片有着六个压力平衡孔的应用,这使得其成为所有测试油泵中产生噪声情况最小的一个,在4400Hz的频段所产生的噪音强度为16.6dB,明显低于三号泵的噪音强度,并且人耳不会有明显的噪音感。

三号泵是对叶轮进行配片间隙的增加,从而能够看出其在4400Hz频段的噪音强度有着较为明显的降低,峰值仅为24.8dB。但是通过实验发现该方案使油泵在400kPa压力的情况下流量下降了三到五个点每小时,这对于流量储备系数较小的油泵而言可能达不到流量设计的要求。

四号泵叶片进行了不等距的设计并且使用了压力平衡孔,这使得其在4400Hz频段的噪音峰值为26dB,但是在其他噪音频段相较于一号泵有所提升。从基本的能量守恒定律分析的情况来看,叶片振动的情况并没有完全消失,只是因为叶片对于油液的扰动产生了周期性的变化,噪音产生了分散情况,并且人耳不会有尖锐噪音的感知,除此之外油泵流量基本上不会产生变化,泵的效率维持稳定。

结语:

不等距叶轮的设计应用会使叶片对于油液的扰动产生周期性的变化,噪音产生了分散情况,从而就不会使其产生节奏性压力脉动,也就不会再有噪音的产生。通过压力平衡孔的应用能够有效地缩减叶轮两侧的压力差,并且叶轮受到压力平衡的作用就不会对某一侧的油液产生压力脉动,避免噪音的出现,以上两种设计的应用可以有效地降低脉动压力,从而促使脉动噪音降低,除此之外通过叶片异形设计能够使噪音降至最低,但是需要根据实际情况进行经济最优的选择,保证人的耳朵不会受到尖锐噪音刺激即可。

参考文献

[1]王新超,李万龙,丁鹏宇,贾艳伍,李睿哲.汽车燃油泵工作噪声研究[J].汽车零部件,2018(05):60-62.

[2]曹拓,李轩.燃油泵在汽车上的应用简析[J].科技展望,2016,26(06):184.

[3]姚国辉.汽车燃油泵故障诊断与排除[J].科技信息,2013(04):271-272.

[4]张强,邹磊.汽车燃油泵及控制电路的检测[J].科技创新与应用,2012(14):78.