国能宁夏大坝发电有限责任公司 ,宁夏回族自治区 751600

摘要:通过对超(超)临界机组主汽、热再管道制造、安装及检修期间金属监督中发现的表面质量、几何尺寸、硬度异常、焊接缺陷等问题进行汇总和分析,提出缺陷处理方法,探讨在制造监检、入厂验收、安装检验、检修维护等阶段,加强焊接、热处理、无损检测等环节质量控制的必要性。

关键词:超临界;金属监督;无损检测;焊接缺陷;质量控制

1主汽管道工厂制造主要质量问题

管道工厂化配制包括配管和制造,需要考虑的因素比较多,比如仅仅是配管阶段中确定单件分段管道总体尺寸及焊缝位置时,就需要考虑以下因素:

(1)排料优化,使管材得到充分、合理的利用;

(2)焊接坡口应符合配管技术协议的规定;

(3)合理布置焊口位置,异种钢焊接应在工厂完成;

(4)确定单件分段管道的总体尺寸时,要考虑运输条件的要求;

(5)考虑刚度能保证吊装后不致产生永久变形,否则应加临时固定措施。

四大管道及部件的检验,尽量去生产现场进行跟踪检验,以便尽可能早地在制造现场发现问题并及时处理,以免把制造缺陷带到安装现场中来,保证最终焊接质量。在工厂制造及入厂验收阶段,应严格按照相关规范要求,执行质控措施,验收质量证明文件、外观、标识、数量、尺寸、光谱检验、焊缝抽检等。在主汽管道改造期间工厂制造监检过程中发现了问题[1]。

1.1几何尺寸

管道几何尺寸应符合DL/T850—2004《电站配管》的规定,最小壁厚按照GB/T9222—2008《水管锅炉受压元件强度计算》执行。在主汽管道制造监督检验过程中发现的尺寸问题主要有壁厚偏差、长度偏差、圆度偏差超标等。

1.1.1壁厚偏差

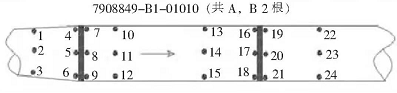

相关标准中对管道壁厚都有严格的要求,钢管的壁厚应在允许范围内,具体范围参见GB/T5310—2017《高压锅炉用无缝钢管》。实测壁厚的最小值小于按GB/T9222—2008计算的最小需要壁厚的管道不得使用;同时,管件任意部位的壁厚不得小于规定的最小壁厚,且不得小于所连接直管允许的最小壁厚。在主汽管道制造监检过程中,发现编号为B1-01019的管道壁厚小于最小需要壁厚,及时通知制造厂家查找原因,更换处理。测点位置如图1所示,测厚记录见表1。

工件编号 | 公詳耳度知m | 测点编号 | 实陋厚度知m | 结采 |

7908849-BI-01010《B) | 63 | 1 | 55.6 | 不合格 |

2 | 55.7 | 不合格 | ||

3 | 55.4 | 不合格 |

1.1.2长度偏差

管道长度偏差,主要是配管长度小于设计尺寸,不符合配管划分图要求,难以满足现场安装要求。在主汽管道制造监督检验过程中发现管道长度小于设计图样长度的问题,及时通知设计单位、制造厂家,重新配管处理。

1.2表面缺陷

管道表面裂纹和划痕、刮伤等机械损伤处的尖端部位存在应力集中,四大管道服役过程中在其内部压力作用下裂纹尖端极易扩展,从而导致管道的破裂,严重威胁管道的安全运行。因此,DL/T438—2016《火力发电厂金属技术监督规程》要求对钢管表面的裂纹、机械划痕、擦伤和凹陷以及深度大于1.5mm的缺陷应完全磨除,磨除处应圆滑过渡;磨除处的实际壁厚不应小于壁厚偏差所允许的最小值,且不应小于按GB/T16507.4—2013计算的最小需要厚度。对一些疑似缺陷,必要时进行表面探伤。

在主汽管道工厂配制监检过程中,发现弯头表面凹陷、管道内壁缺肉、焊缝成形差、表面缺陷等,如图3所示,所有表面缺陷都严格按照DL/T438—2016,DL/T869—2012中的相关规定进行了处理。

1.3硬度超标

金属材料的硬度与强度之间存在一定的对应关系。导致管道硬度、强度变化的主要原因是材料在成形、加工、制造过程中的热循环,内在因素是热循环导致的金相显微组织不同。现场检查与验收中,经常采用检验材料硬度的方法来初步评定材料的整体力学性能状况,从而判断材料焊接、热处理过程及质量状况。

1.4原材料缺陷

在主汽管道工厂制造监检过程中,发现原材料缺陷主要归为有以下几种:

(1)加工刀槽

管道外表面经过机加工,表面刀槽的深度约为0.02~0.09mm。要求留样分析。

(2)表面电弧灼伤

管道外表面焊缝附近存在电弧灼伤,怀疑光谱分析或焊接引弧所致。要求打磨后进行磁粉检验,无异常方能使用。

(3)弯头背弧面损伤

弯头背弧面有损伤,怀疑配管或吊装时碰撞所致,如图7所示。要求打磨后进行表面探伤,无异常方能使用。

(4)管道表面重皮

管道表面重皮,磁粉检测发现线状磁痕显示。打磨约2mm后复检未见异常。重皮的出现,应与管道制造工艺有关。

1.5焊接质量

焊接质量直接关系着四大管道的运行状况,因此必须严格控制配管过程,保证管道的焊接质量。在主汽管道工厂制造监检过程中,焊接质量问题主要是各类焊接缺陷。

根据天津电力建设公司修造厂统计数据(2004—2008年),厚壁P91钢管道对接焊缝常见缺陷有:气孔、微小夹渣、未熔合、裂纹(层间、焊缝表面)。

2热再管道监督检验发现的问题

在机组检修期间,热再管道金属监督发现的主要问题有:弯头壁厚减薄、焊缝硬度超标、焊缝缺陷超标、焊缝表面裂纹。结合实际情况,制订了相关处理原则[2]。

2.1壁厚减薄

机侧热再管道A弯头壁厚减薄,超过标准规定值,及时安排更换,在标准下限附近的跟踪检查。

2.2硬度超标

因基建时期标准规定差异,P91钢焊缝硬度控制范围是:不大于母材硬度+HB100,且不超过HB300。因此后期检查中发现的热再管道焊缝硬度偏高(HB270~HB300)的安排进行金相检查,组织异常的根据情况(母材、焊缝硬度对比)进行回火热处理,组织未发现异常则暂不处理;焊缝硬度高于HB300的再进行一次回火热处理[3]。

2.3焊缝缺陷

热再管道焊缝超声波检验中发现的非点状缺陷,缺陷长度大于1/3壁厚的,制订焊接及热处理工艺,安排进行处理;点状缺陷作记录,跟踪检查。

焊缝磁粉检验发现的裂纹类缺陷,安排将裂纹打磨复检,无缺陷痕迹显示后测厚检查。

3结语

保证火电机组四大管道的制造、安装、检修质量,需要多方的共同努力。介绍了主汽、热再管道常见的、多发的质量问题,可采取针对性的监检措施加以控制。

超(超)临界机组使用了大量、新型的高合金钢材料,给金属技术监督工作带来了许多新的挑战;即便是常规材料,由于参数不断提升,伴随着壁厚大幅增加,对焊接、热处理和检验工艺的要求也变得更高,这都导致电厂高温金属材料的监督、焊接质量管理都变得更困难了,从而对金属技术监督工作的要求也就更高了,金属技术监督工作将任重而道远。要将技术管理工作落实在每一个环节当中;将金属监督工作融入到各项具体工作之中,通过对管理体系的完善和管理能力的提升,提高设备的本质安全,全力保证电厂平稳运行。

参考文献

[1]刘威.超临界机组主蒸汽取样装置管座裂纹原因分析及处理[J].化学工程与装备,2020(04):219-221.

[2]陆陆,钟文晶,何郁晟.超(超)临界火电机组RB工况下主汽温控制策略研究[A].浙江省电力学会.浙江省电力学会2019年度优秀论文集[C].:浙江省电力学会,2020:6.

[3]陈节涛,曾海波,张林,周传杰.超超临界1000MW机组一次调频控制策略研究与优化[J].湖北电力,2020,44(01):96-102.