中冶京诚工程技术有限公司 北京 100176

摘要:随着科学技术的进步,建筑材料与建筑结构形式不断推陈出新,衍生出各种各样的建筑产品。根据某种科研基础设施的技术要求,需要结合使用钢结构与钢筋混凝土结构两种结构,通过过程质量控制措施的实施,满足科研基础设施要求的各种技术质量指标,达到该设施的使用要求。

关键词:质量控制;钢盖体;闭水实验;气密性实验;止水条;覆土;渗漏

1.探测器外壳情况介绍

1.1 技术指标要求

探测器外壳共计1171个,外壳包括罐体和屏蔽土层。探测器罐体封闭于土层下,罐体底板高于场地地表水水位线,且保证罐体顶板覆土厚度达到2.8m。土壤自然沉降后不小于密度1.8g/cm3。覆土土堆呈圆台形,顶部直径大于等于9m。罐体不允许渗漏,强度满足要求。罐体净空尺寸为:直径7.0±0.02m,净高1.4±0.01m,侧壁垂直度±0.01m,底板水平度±0.01m;罐体主体为圆柱体,罐顶(盖)为拱形,罐顶圆中央与边缘的高度差为0.5m。

1.2 指标特点分析

1.2.1 罐体置于土层下,场地地表水位线以上,防渗要求比较高,涉及底板、侧壁、罐顶、罐顶与侧壁的结合面等多方面。

1.2.2 罐体强度要求高,罐体上部覆土厚度达到2.8米,罐顶静荷载5.04t/m2,

1.2.3 罐体圆柱度与底板水平度要求高,

1.2.4 外壳结构不得出现冷桥现象。

2、设计方案的质量优化控制

该工程基本无可借鉴设计经验,设计过程中采用了新标准、新材料,新工艺,并紧密结合工程施工经验,在设计环节中提高探测器外壳质量要求,降低产品质量风险。

图1全钢结构(设计方案第1版) 图2钢盖+混凝土罐体结构(设计方案第2版)

设计方案优化原因及解决的问题:

第一种设计结构适用于工厂化整体制作,但焊缝较长,且底板的水平度稳定性差;由于罐体尺寸大(内径大于7米),运输中容易发生尺寸变形;在安装工序中所使用的机具设备要求高,安装质量难以保证;不利于探测器内部设备维修或探测介质更换。

第二种结构(优化后)适用于车间与施工现场同时作业,焊缝减少,减少渗漏点;侧壁通过定型模板保证混凝土罐体尺寸精度;钢盖与砼罐体之间存在渗漏可能性通过专利技术处理可以避免;砼罐体采用C25P6等级混凝土保证了抗渗与强度要求;钢盖体与混凝土罐体之间通过柔性连接,有效克服了上部土体重力对罐体的侧向破坏力;降低作业环境要求、作业强度、机具要求,提高作业效率,保护环境,实现绿色施工。

3、探测器外壳质量控制关键点

3.1 混凝土罐体

工程地处高海拔地区(海拔4410m),高原缺氧对施工人员体力要求比较高,高原寒冷对混凝土质量要求比较高。

3.2 罐体钢顶盖

钢顶盖拼装焊接约200处,焊缝长度约180m,钢顶盖的主要抗渗质量在于焊缝的焊接质量,需要成熟的焊接工艺和较高的焊接水平。

3.3 MD混凝土罐体与钢顶盖柔性连接

混凝土罐体与钢顶盖均属于刚性结构,刚性结构之间连接需要密实不渗水,所以对混凝土罐体墙身顶面的平整度与钢顶盖外环梁平整度的控制必须非常严格,高差不能超过5mm;止水条的安装技术要保证质量。

3.4 罐体覆土

外壳顶面需覆土2.8m高,分层覆土每层高差不能超过35cm,受环保要求不能破坏外壳周围草地,容易出现因覆土高度高差较大导致钢顶盖变形,造成钢顶盖与混凝土墙身之间的缝隙变大,出现渗水。

4、材料质量控制

4.1 混凝土罐体采用C25抗渗混凝土,抗渗等级为P6;区别与C25普通混凝土,混凝土试件检验需符合GB50164《混凝土质量控制标准》的规定要求,换而言之就是混凝土试件抗渗实验时一组6个试件中4个试件未出现渗水时最大水压力为0.6MPa.

4.2 止水材料包括在罐体内侧立面、罐底上表面涂刷水泥基渗透结晶型防水涂料,执行GB18445-2001标准,密封材料选用BW-2型止水条,执行GB/T18173.3-2002标准,在采购、验收、保存环节严格按标准执行,控制好此类防渗材料质量。主要指标包括:1、膨胀率150%-180%(无溶出物)

1.粘贴延伸率大于440%

2.抗渗性1.0Mpa-1.8Mpa

3.抗拉强度大于70kpa

4.耐高温80℃(外观有光泽,任意弯折仍柔软,无裂纹,无变形)

耐低温-20℃(外形基本保持,柔性好,无裂口)

4.3 钢材主要应用于钢顶盖制作,使用材料主要构成:外环梁为□150×150×9的矩形钢,内环梁为厚度8mm的钢板,骨架为BH204×200×6×8的型钢,面板为6mm厚的扇形钢板,在验收规则和储存等方面执行相应规定,主要内容包括标志、表面质量、尺寸和外形公差、重量等方面。

5、施工技术及方法控制

5.1 罐体钢顶盖

钢顶盖采用□150×150×9的矩形钢钢弯曲后焊接成外环梁,矩形钢的弯曲采用定制设备一次成型,弯曲时行进速度与顶进尺寸要经过多次试验方可确定,并根据进货批次随时试验调整,拼装外环梁作业时,先制作拼装钢平台,刻制外环梁圆周曲线,沿曲线内侧布置弯制成型的矩形管,辅助采用液压千斤顶完成外环梁的拼装;采用厚度8mm的钢板切割、焊接成内环梁,钢板切割采用专业等离子切割台车进行,实现电脑程序自动化切割,提高切割尺寸精度;内环梁与外环梁中间采用BH204×200×6×8的型钢作为骨架,采用手工等离子切割时,先用定型板和石笔划定切割线路后再行切割,利于切割曲线整齐划一,实现标准化操作;钢顶盖面板使用6mm厚的扇形钢板拼接而成,钢板切割使用等离子台车完成;焊接方式采用CO2气体保护焊;钢顶盖焊接完成后,采用手工除锈方式进行钢结构表面处理,喷涂铁锈聚合防腐底漆(水性)一遍,水性环氧丙烯酸面漆两遍进行防腐处理。

5.2 混凝土罐体

罐体模板采用24块特殊定制成型的钢模板,采用吊模方式安装,拼装后采用螺栓连接,内外侧模板采用插销固定,同时内侧模板采用两根钢管十字方式固定;钢筋制作与安装按规范操作;分层浇筑混凝土,每层不得大于40cm,振捣密实至无汽包析出,罐体侧壁顶面收面时留置深度为2cm的半圆凹槽,光滑平顺,混凝土后期保养时采用塑料布严密遮盖一周以上。

5.3 钢顶盖与混凝土罐体柔性连接

第一步先清扫罐体侧壁顶面,凹槽内不得有任何杂物,喷撒少许水达到潮湿效果后,沿凹槽布置BW-Ⅱ型膨胀止水条(腻子型),止水条联结处采用插接方式,插入长度10cm(见图3);第二步吊装钢顶盖,钢盖吊至罐体上方5cm时,旋转钢盖达到钢盖与止水条间隙大小均匀为最佳处,垂直落下钢盖安装完成,严禁水平方向窜动钢盖;第三步,沿安装缝隙外侧,使用聚氨酯发泡剂填充缝隙,防止石子等硬物进入。 图3

图3

5.4探测器外壳覆土

在探测器外壳内部的设备安装等其它工序及实验完成后再进行覆土作业,作业时挖掘机械沿外壳周围50cm处圆周行进作业,每层土层厚度50cm,土层厚度均匀,以便达到钢盖体上部受力均匀的目的,直至土层厚度到达设计要求,作业过程中机械不得碾压及磕碰外壳任何部位,不得使用机械夯实土体。

6、过程控制中的试验方法

6.1 超声波探伤试验

该实验检测主要应用在钢盖体制作过程中,根据焊缝受力情况区别二、三级焊缝种类,所有熔透焊缝为二级质量标准,其他焊缝为三级质量标准。

6.2 钢盖体闭水试验

单个钢盖体直径7米,焊缝长度440米,为使钢盖体与土体接触面得到全面防渗漏检测,特制作一座无底储水装置,通过观察水痕迹象来检查盖体渗漏情况。如下图4示例:

图4钢盖体闭水试验 图5混凝土罐体闭水试验

6.3 钢盖体外环梁气密性实验

外环梁为封闭腔体,通过在环梁外部切孔气体打压(压力0.3MPa),介质为压缩空气,保压10-30分钟,用肥皂水检查是否有汽泡外溢判断外环梁密封性能,不允许有泄漏情况。

6.4 混凝土罐体闭水试验

在罐体内分四次充满水(见上图5),每次间隔24小时,同时封闭罐体内水体表面,观测水位下降数据,观测次数不得小于5次,同时在罐体外侧壁部位,贴敷透明塑料布,塑料布周边使用胶带密封,观察塑料布腔内水珠数量情况。

7、质量效果验证

通过检测仪器检测获得的数据情况,表明探测器外壳的各项指标均合格。探测器外壳检测图示如下:

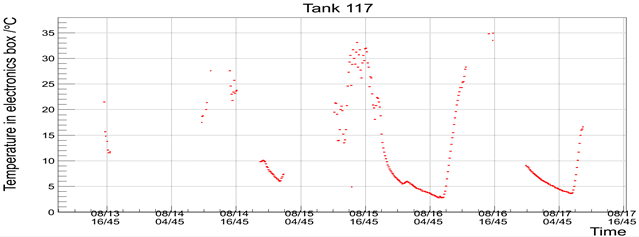

203外界温度图

203罐体内部温度图

203罐体内部湿度图

通过上述系列质量控制措施的不断实施,有力保证了650个探测器外壳各项技术指标的实现,实现了探测数据的稳定性和准确性,为探测器接收与分析各类科研数据提供了强有力的保障。

参考文献:

[1]戴建树.焊接生产管理与检测.北京:机械工业出版社.2013.6

[2]全国一级建造师执业资格考试用书编写委员会.建筑工程管理与实务.北京:中国建筑工业出版社.2019.4

[3]周寅,杜瑞丽.大直径混凝土管道闭水试验工艺[J].产业与科技论坛2017,16(17):74-75

[4]杨永刚.市政排水管道闭水试验方法[J].四川建筑,2017,37(6):222-223。

[5]GB/T20801.《压力管道规范 工业管道》

7