苏州热工研究院核安全与运行技术中心 苏州 215004

摘要:本文采用SAMPSON软件建立了一种核电厂堆外蒸汽爆炸模型,研究了熔融物温度、堆腔冷却水温度、堆腔压力、堆腔水位和堆腔尺寸等参数对蒸汽爆炸的影响。研究结果表明,熔融物温度高、堆腔冷却水温度低、堆腔水位高和堆腔压力大时,对蒸汽爆炸后果不利。上述研究结果可为严重事故管理提供决策,以保证堆腔的完整性,降低严重事故后果。

关键词:严重事故;蒸汽爆炸;SAMPSON

核电厂严重事故下压力容器堆外水冷失效后,高温堆芯熔融物通过破口与堆腔内的冷却水相互作用发生蒸汽爆炸,可能会造成堆腔结构的破坏,从而造成放射性物质向环境释放,因此有必要进行堆外蒸汽爆炸研究,以评估蒸汽爆炸对堆腔混凝土结构完整性的影响[1]。蒸汽爆炸本质上是高温熔融物液滴的碎化使传热面积急剧增加,导致水快速蒸发,引起的压力突增现象。蒸汽爆炸一般分为:预混合、触发、增殖和膨胀4个过程[2]。本文采用了SAMPSON软件对上述物理过程进行了模拟。

1 计算模型及假设

SAMPSON由日本应用能源研究所(IAE)开发,它能够处理包括蒸汽爆炸在内的多种严重事故现象。目前已通过了包括经济合作与发展组织(OECD)在内的大量试验分析验证。

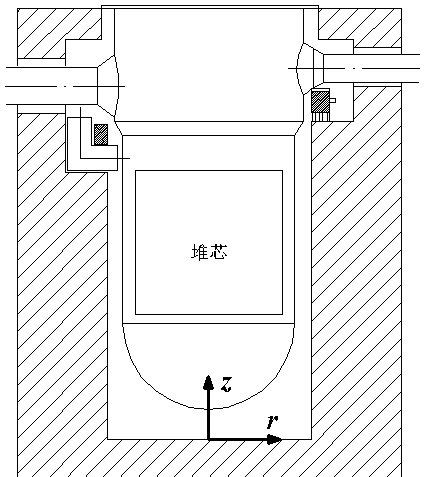

计算采用的几何模型参考某堆型的压力容器和堆腔。以压力容器中轴线为Z轴,建立如图1所示的二维圆柱坐标系,其中左上侧区域为反应堆压力容器所在区域,下方区域为堆腔内的冷却水,右侧区域为空气和水蒸气混合区域,堆外蒸汽爆炸发生在压力容器和堆腔之间。

图1 堆腔和堆芯几何模型

本文选取了DVI管线破裂事故序列作为研究对象。在压力容器失效位置和失效模式的过程中,假设压力容器内存在双层熔融池:金属层和氧化物层。金属层由未经氧化的锆和不锈钢组成,位于熔融池顶部,氧化物层位于金属层以下,主要为UO2和ZrO2。虽然衰变热主要位于氧化物层内,但是由于氧化物层与压力容器接触面积较大,换热能力相对较强。金属层由于与压力容器接触面积相对较少,且上表面与压力容器上腔室和堆内构件之间的辐射传热相对较弱,在金属层形成了压力容器的“聚焦效应”,导致与金属层相接触的压力容器壁面成为最可能的失效位置[3]。根据事故序列的计算结果,取破口处熔融物温度为2145K,排出速度为1.6 m/s。堆腔内的水处于饱和状态,压力为1个大气压。由于本文采用了二维圆柱模型进行计算,假设破口形状为环形,破口尺寸为0.06cm。

3 计算结果

计算分为预混合阶段和爆炸两个阶段分别进行。预混合阶段计算得出触发时刻各种流场参数及其分布,为爆炸阶段的计算提供输入。选取的触发时刻为0.9s,此时破口流出的熔融物接触到堆腔侧壁。选择堆腔中熔融物液滴和水的体积分数相对较高的地方作为蒸汽爆炸触发点。根据文献[4]结论,蒸汽爆炸的冲量超过0.1 MPa·s 时,压力冲量可能会对堆腔完整性造成影响,因此有必要开展敏感性分析,降低堆腔的压力脉冲的峰值和冲量,防止堆腔损坏。蒸汽爆炸受到很多因素的影响,本文选取其中部分参数进行敏感性分析。

3.1 熔融物温度敏感性分析

不同严重事故序列在压力容器熔穿时刻对应的熔融物温度也各不相同。图7为不同熔融物温度工况下压力峰值随时间变化关系。可以看出随着熔融物温度增高,蒸汽爆炸导致的压力峰值越来越高。这是由于初始熔融物温度越高,触发时刻熔融物液滴的温度越高,热力学碎化越充分,爆炸也愈加剧烈。

图7不同熔融物温度工况下压力峰值随时间变化关系

4.2堆腔冷却水温度敏感性分析

图9和图10分析了反应堆压力容器被熔穿时,堆腔冷却水温度为353K、363K和373K三种工况。随着堆腔冷却水温度降低,压力峰值和压力冲量增加,且压力峰值时刻相应提前。这是因为堆腔冷却水温度较低时,触发时刻触发点附近熔融物液滴和液态冷却水的含量均较高(如图11所示),所以蒸汽爆炸越剧烈。

图9不同堆腔冷却水温度工况下压力峰值随时间变化关系

图10不同堆腔冷却水温度工况下压力冲量随时间变化关系

图11不同堆腔冷却水温度工况下熔融物液滴(αF)液态冷却水(αL)、和水蒸汽(αg)分布

4.3堆腔水位敏感性分析

严重事故下采取堆腔注水措施可为下封头提供有效的冷却。本文针对压力容器发生破口时不同的堆腔水位(3.22m、3.55m和3.87m,图12所示)进行了敏感性分析。

图13给出了不同堆腔水位工况下压力随时间关系。从图中可以看出,随着堆腔水位的增加,蒸汽爆炸产生的压力峰值也相应增加。这是因为堆腔水位升高,一方面增加了与熔融物碎粒换热的冷却剂的量,另一方面爆炸处压强增加导致堆腔内水的不饱和度增加。此外从图中还可以看出,堆腔水位增加并未对压力峰值产生时刻造成影响。

图12 堆腔水位敏感性分析计算工况

图13 不同堆腔水位工况下压力随时间变化关系

4.4 堆腔压力敏感性分析

若严重事故由破口事故引发,则安全壳内压力会发生变化。本分选取了0.1 MPa、0.2 MPa和0.3 MPa三种工况进行了分析,分析结果如图15和图16所示。随着堆腔压力的增加,蒸汽爆炸的峰值压力和压力冲量也分别增加。这是因为,随着堆腔压力增加,预混合阶段爆炸触发时刻堆腔内冷却水的饱和温度也相应增加(0.2 MPa和0.3MPa对应水的饱和温度为120℃和133.5℃),最终导致蒸汽爆炸的强度也更加剧烈。

图15 不同堆腔水位工况下压力随时间变化关系

图16不同堆腔水位工况下压力随时间变化关系

4.5 堆腔尺寸敏感性分析

不同的反应堆其堆腔尺寸和形状各不相同。本文采用选取堆腔半径和堆腔深度两个因素进行敏感性分析。

堆腔半径敏感性分析

敏感性分析了三种堆腔半径:3.158m、3.514m和3.87m。从图18中可以看出,随着堆腔半径的增加,蒸汽爆炸导致的压力峰值降低。这是因为堆腔半径变大,堆腔底板面积增加,单位面积吸收蒸汽爆炸的能量降低,压力峰值也相应降低。

图18 不同堆腔半径工况下压力随时间变化关系

堆腔深度敏感性分析

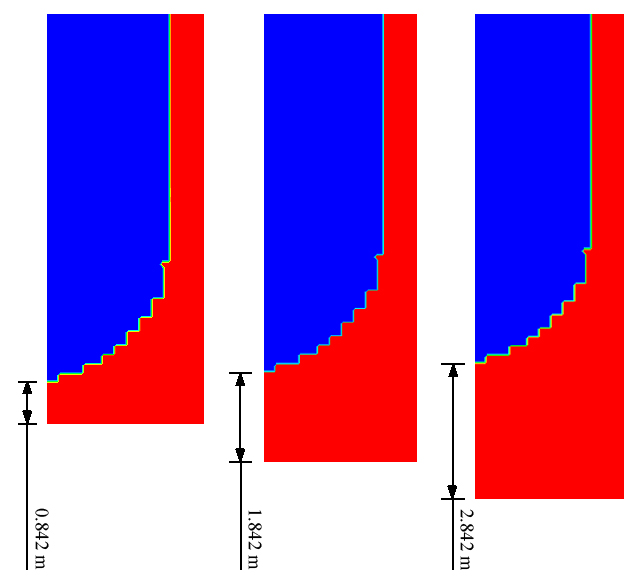

本文选取了三种堆腔深度进行分析,堆腔深度分别为0.842m、1.842m和2.842m,如图19所示。从图20中可以看出,堆腔深度由0.842m增加到2.842m后,压力峰值略有下降,但是峰值点出现时刻有所推迟,这是因为堆腔加深,压力传递至堆腔底板所需时间增加。图21给出三种堆腔深度下峰值点压力冲量随时间的变化关系。从中可以看出,当堆腔深度为2.842m时,压力冲量持续的时间更长,相应的冲量也相应较大。

图19 不同堆腔半径计算工况

图20 不同堆腔深度工况下压力随时间变化关系

图21不同堆腔深度工况下压力冲量随时间变化关系

4 结论

本文采用SAMPSON程序建立了堆腔蒸汽爆炸模型。模型计算结果显示压力脉冲持续时间极短,压力峰值点出现在堆腔底板处。随后,本文选定了熔融物温度、堆腔冷却水温度、堆腔压力、堆腔水位和堆腔尺寸等参数分别进行研究。研究发现:

(1)熔融物温度越高,熔融物液滴的热力学碎化越充分,爆炸也愈加剧烈;

(2)堆腔冷却水温度降低、堆腔水位升高和堆腔压力增加时,触发时刻触发点附近熔融物液滴和液态冷却水的含量均较高,蒸汽爆炸更为剧烈;

(3)增大堆腔半径,可以增大堆腔底板面积,降低单位面积底板所遭受的爆炸强度;而加深堆腔深度对压力峰值影响较小,但是却增加了压力脉冲持续时间,不利于保证堆腔完整性。

参考文献

[1] 黄熙,杨燕华,王溪.堆外蒸汽爆炸堆腔压力冲量分布计算分析. 核动力工程,第32卷,第3期.2011.06

[2] Matjaž Leskovar. Simulation of Ex-Vessel Steam Explosion, Nuclear Power - Operation, Safety and Environment,2011

[3] 傅孝良,杨燕华,周卫华,杨晓. CPR1000 的IVR 有效性评价中堆芯熔化及熔池形成过程分析. 核动力工程,第31卷,第5期.2010.10

[4] OECD, NEA. SERENA-Steam Explosion Resolution for Nuclear Applications[R]. NEA/CSNI/R(2007) 112007.

作者简介:张建(1984—),男,工程师。2010年毕业于西安交通大学工程热物理专业,获硕士学位。现主要从事核安全审评和事故分析。

11