1. 京隆发电有限责任公司,内蒙古丰镇 012100 ; 2. 北京源深节能技术有限责任公司,北京 100000 ; 3. 岱海发电有限责任公司,内蒙古凉城 013750

摘要:某燃煤锅炉进行了干渣称重机改造,实现了在线实时测量锅炉排渣量。为更好地发挥干渣称重机的应用价值,拟实现干渣机冷却风量自动调节,跟踪由干渣机频率、落渣量、渣温及风温计算出的理论所需最佳空气量,并对进风部位进行导流优化。

关键词:称重机;冷却风;优化;导流板

0.引言

干渣机系统布置一般为:机械密封→渣井→液压关断门→干渣机→碎渣机→渣仓→卸料系统(汽车散装机、加湿双轴搅拌机)等设备(如图1)。

图1干式排渣系统工作流程图

炉渣经由渣斗下落到干渣机输送钢带上,高温炉渣由输送钢带送出,送出过程中的热渣到干渣机头部已经逐渐被冷却,炉底渣在连续额定出力工况下冷却到100℃以下,连续最大出力工况下冷却到150℃以下。

干渣机的主进风口设置在干渣机头部,同时在干渣机侧板设置有侧风门。从头部进风口、侧风门进入的受控自然空气逆向冷却热渣,同时这些自然空气吸收炉膛辐射热、底渣显热和底渣化学热,在炉膛负压的作用下返送回炉膛。冷却风量直接关系到锅炉能否稳定运行,热渣能否充分冷却,锅炉效率能否提高。厂家要求根据锅炉排渣量大小可适当调整进风口的风量,确保渣温在规定范围内。当前各燃煤电厂因为没有精确的实时调整依据,干渣机冷风门只有在锅炉启动过程中由运行人员手动调节,锅炉燃烧稳定后即全部或部分开启,在确保渣温不超的情况下很少调整,管理较粗放。由于机组调峰及煤质的不稳定等原因导致的锅炉燃烧工况多变性长期存在,运行人员为了保证在所有工况下排渣温度都不超过设计值,冷却风总量都是大于锅炉排渣量实际所需要的冷却风量,更大于理论所需冷却风量。炉底无组织风的过量混入,主要有以下几方面的影响[1]:① 在低负荷、环境温度较低情况下对锅炉燃烧影响较大,火焰中心上移影响炉膛辐射换热,受热面汽、壁温调整困难。②在入炉总燃烧空气量(氧量)保持不变的情况下,干排渣系统冷却风作为燃烧所需空气从炉底送入,经过空气预热器的空气量会相应减少,锅炉的排烟温度会略有上升,排烟热损失增加,锅炉效率降低。③由于底部冷却风的逆向流动,限制了细灰的沉降,尤其是喉口往下部分托举能力更强,部分细灰可能会通过烟道排出,存在受热面加剧磨损隐患,且增加烟道省煤器灰斗落灰量。

某燃煤锅炉进行了干渣称重机改造,在线测量数据能实时反映锅炉实际排渣量,干渣机频率投自动运行,跟踪排渣量调节[2]。为更好地发挥干渣称重机的应用价值,拟实现干渣机冷却风量跟踪干渣机频率、渣量、渣温及风温自动调节,最大限度地提高锅炉效率和燃烧稳定性。

1.冷却风量自动调节控制方式介绍

从锅炉热量平衡的角度分析,存在一个影响锅炉效率变化趋势的炉渣冷却风温转折点,冷却风进入炉膛的温度高低决定着锅炉效率的升降。多个电厂工程试验得出当冷却风温度接近二次风的热风温度时,在入炉总燃烧空气量保持不变的情况下,冷却风作为燃烧所需空气从炉底送入,炉底冷却风可以回收炉渣的大部分物理显热及炉渣可燃物进一步燃烧放出的热量,经过空气预热器的冷空气量相应减少,锅炉的排烟温度会略有上升,这时锅炉热效率基本不变或略有增加[3]。

依据锅炉热渣的特性,冷却空气所能够回收的热量主要有以下3部分:高温热渣的显热、锅炉喉部的辐射热和热渣中含有的化学热量[4]。

高温热渣在输送和冷却的过程中,与自然空气进行对流换热。

Q 6![]()

式中:Q 6――干渣机系统中,高温热渣单位时间内显热的回收量,kJ/h;

![]() ――单位小时排渣量,kg/h;

――单位小时排渣量,kg/h;

![]() ――热渣的焓值,kJ;

――热渣的焓值,kJ;

Tf――锅炉喉部的热渣平均温度,℃;

Tc――干渣机出口热渣平均温度,℃。

锅炉喉部热渣向外的辐射热量可由下式计算:

![]()

式中:Q 5――锅炉喉部的辐射热,kJ/h;

![]() ――穿过喉部的平均辐射热,kJ/(m 2•h);

――穿过喉部的平均辐射热,kJ/(m 2•h);

![]() ――锅炉喉部的长度,m;

――锅炉喉部的长度,m;

![]() ――锅炉喉部的宽度,m。

――锅炉喉部的宽度,m。

按照斯忒藩-波尔兹曼定律,平均辐射热![]() 表达为:

表达为:

![]() (3)

(3)

式中:k――波尔兹曼常数,k=1.38E-23,J/K;

h――普朗克常数;

![]() ――真空中光速;

――真空中光速;

![]() ――干渣机底渣平均温度;

――干渣机底渣平均温度;

![]() ――喉部底渣温度。

――喉部底渣温度。

底渣中未完全燃烧碳所能回收的热量为:

![]()

式中:32700——碳的发热量,kJ/kg;

![]() ――底渣中碳含量,%;

――底渣中碳含量,%;

![]() ――锅炉单位时间内的底渣量,kg/h。

――锅炉单位时间内的底渣量,kg/h。

将热渣所能回收的热量进行全部回收,需要的冷却空气量为![]() 气为:

气为:

![]() 气

气![]()

式中:![]() 气——空气定压比容,kJ/(kg·K);

气——空气定压比容,kJ/(kg·K);

tf——锅炉喉部热空气温度,℃;

ts

——自然风温,℃。

将实时最优的锅炉喉部热空气温度(取热二次风温度)、实时渣量带入上述公式,可求出干渣机实时所需冷却风量,逻辑设计自动闭环调节,以渣量与冷却风门开度设计逻辑主函数,设置渣温修正回路,实时监测由干渣机进入炉膛的总风量和风温以及干渣机出渣口的渣量、渣温来控制冷却风门的开度。

2.干渣机冷却风进风方式存在的不足

合理地组织干渣机进风,使自然风与热渣充分进行热交换是实现干渣机冷却风自动最优调节的关键。如果炉底进风组织不好,那么要吸收同样的炉底渣物理显温就必然需要大量的炉底冷却风,最终造成锅炉效率的下降。该厂经工程试验测算,干渣机底部冷却风量偏大,漏风率约3%~5%,降低了锅炉效率,增加了燃烧不稳定性。

干渣机设计为从顶风门进入的受控自然空气逆向冷却热渣,从侧风门进入的自然空气冷却干式排渣机壳体、输送带托轮和耐热合金钢输送带板,干渣机底部侧风门基本保持关闭。干渣机输送带上炉渣,主要依靠冷空气持续通过输送带的下方,从而把热量带走,达到冷却炉渣的目的。传统的干渣机进风装置是在干渣机壳体外侧开孔安装一个可调进风量的进风口(顶风门),壳体内侧是敞开的状态,这种进风口的缺点是冷风进入壳体后会从阻力最小的空隙位置处返回锅炉炉膛,引进来的自然风不直接对热渣进行冷却,而是远离热渣,贴近干渣机上壳体内侧冷却壳体,由于没有经过干渣机输送带的下面,干渣冷却效果比较差,所需冷却风量较大。

因担心回流的细灰在干式排渣机链条水平段下方大量积存,该厂长期以来采取顶风门关闭,冷却风由干渣机底部进入炉膛参与燃烧方式。采用底风门冷却方式时,冷却风速>5m/s,加之干渣机喉部以下距离较短,导致冷风与热渣的接触时间过短。若要维持排渣温度达标,热风温度难以达到保证锅炉效率最优所需值。由沿干渣机钢带运行方向炉渣分布情况,也可以看出该冷却方式存在炉渣严重冷却不均情况,如图2所示。

图2渣斗底部干渣机渣量分布图

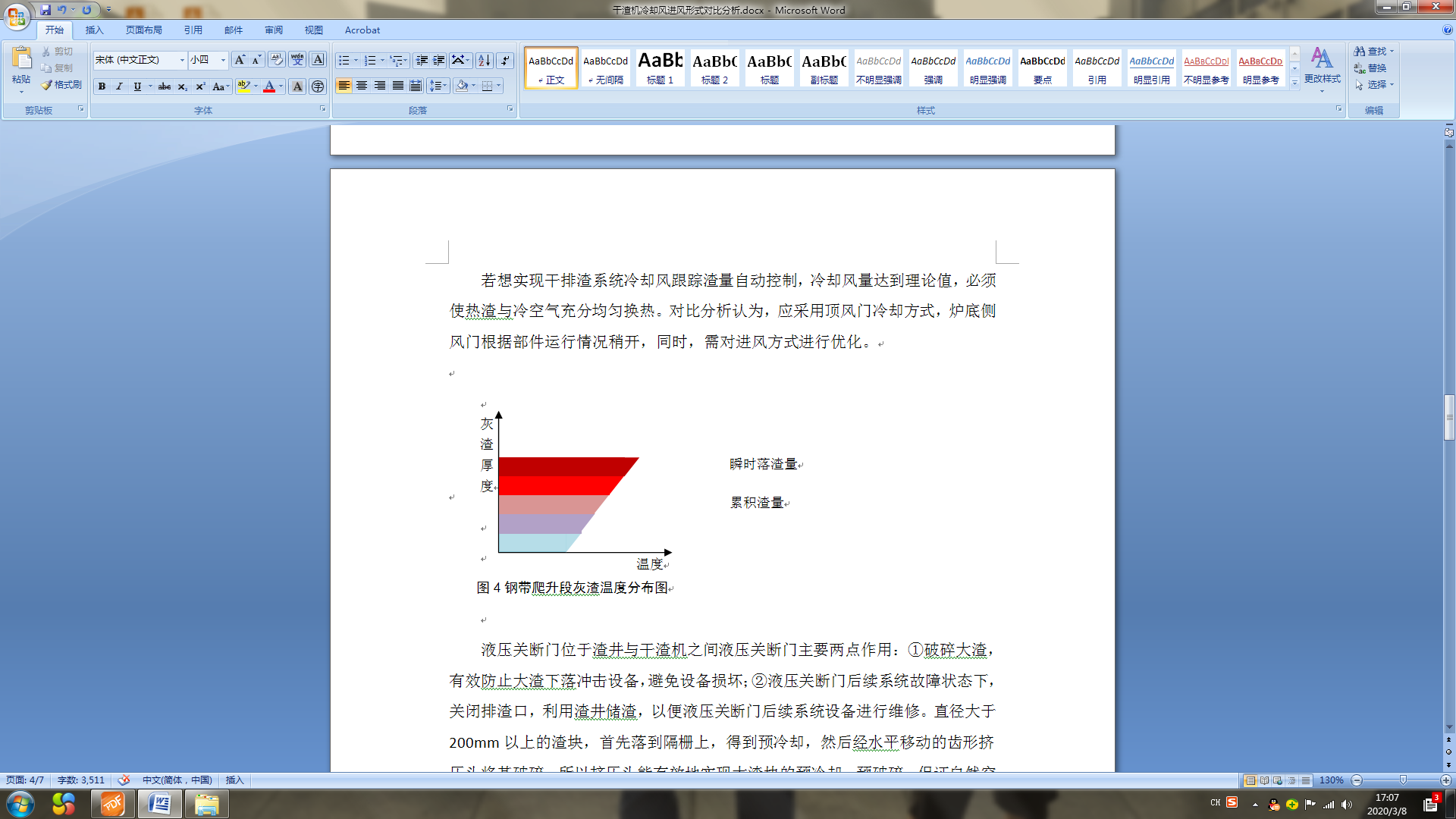

钢带上部瞬时落渣量恒定,沿干渣机平面均匀进入的冷风自下而上冷却热渣。沿钢带运行方向炉渣积累量越来越大,随着渣量的增加灰渣厚度逐渐增大,冷渣始终处于下部,优先与冷风换热,热渣始终处于上部,冷却效果逐渐变差。若要保证上部热渣冷却至规定值,下部干渣必然处于过冷状态,如图3所示。

图3钢带爬升段灰渣温度分布图

3.干渣机冷却方式优化

若要实现干排渣系统冷却风跟踪排渣量自动控制,冷却风量达到最优理论值,必须使热渣与冷空气充分均匀换热。对比分析认为,顶风门冷却方式优于炉低侧风门冷却方式,炉底侧风门根据渣温及部件运行情况辅助调节,稍开或由干渣机头部开始顺次开启,同时,需对顶风门进风方式进行优化,引导自然风经输送带下层进入,穿过输送带对热渣进行冷却。

优化后的顶风门进风方式为,若干个顶风门自动调节装置布置在干渣机顶盖板上,在顶盖板下面布置有导流板,导流板布置在远离输送带改向端的一侧,将输送带上层隔断,防止由风门进入的自然风直接到达输送带的上层空间而不能与热渣充分换热,如图4所示。

图4顶风门下面导流板布置图

4.总结

干渣机冷却风实现跟踪渣量自动调节后,可在保障干渣机冷却安全的条件下,实现炉底最优的通风量,实现锅炉的安全经济运行。同时,可为锅炉点火初期、低负荷稳燃等关闭炉底冷却风门的特殊情况提供更多数据支持,避免设备过热损坏。

因电厂干渣机区域管理粗放,干渣机处漏风严重,影响干渣机冷却风的精确调节,需对漏风处进行封阻。在限制冷却风量后,回流灰在箱体下部积存量可能增加,应加强监视。煤质变化较大时需及时根据煤质变化情况定期修正公式中的参数选取。

参考文献:

[1].侯建军,李前宇,郭养富.燃煤锅炉干排渣称重技术选型改造及应用[J].发电技术,2019,40:20-26.

[2].李永富,温文光,刘青松.锅炉干式排渣机低部冷却风门优化分析[J].内蒙古石油化工,2014,18:92-93.

[3].王佚峰,高飞燕.发电厂干式排渣系统对锅炉效率的影响试验及分析[J].内蒙古电力技术,2010,28(2):52-56.

[4].容銮恩,袁镇福,刘志敏,等.电站锅炉原理[M].北京:中国电力出版社,2004.

作者简介:陈宝英(1983),男,内蒙古呼和浩特人,2007年毕业于江西电力职业技术学院电气工程及其自动化专业,助理工程师,主要从事火电厂运行管理和技术研究工作。