宜科(天津)电子有限公司,天津市 300385

摘 要:随着人民生活水平的不断提高,汽车逐渐成为了人们日常生活中必不可缺的交通工具,与此同时伴随着“零污染、零排放”、“绿水青山就是金山银山”等可持续发展观念的不断深入人心,国内新能源汽车产业也进入了快速发展时期。汽车焊装生产线是汽车制造的重要环节,从过去单靠人工控制机器设备组装到现今全套自动化生产工艺的应用,在提升生产效率的同时,更进一步的节能降耗、降低生产成本,提高整车的利润率。因此,本文以某新能源汽车制造企业为例对汽车焊装过程中所应用的自动化控制技术进行深入分析,希望可以给相关工程技术人员提供参考。

关键词:自动化控制技术;汽车焊装车间;应用

改革开放以来,汽车及其配套产业在市场和技术方面取得了高速的发展,随着整车制造水平提高和产业集群效应显现,我国已经成为世界汽车制造业增长最快的地区。汽车焊装生产线是汽车制造过程中重要的组成部分,焊装车间自动化控制技术水平的不断提高,能有效提升焊装效率、提高焊装质量。

1汽车焊装车间自动化控制系统的功能和组成

1.1监控层的功能及组成

汽车焊装车间的监控层是全车间控制系统的核心部分,对组织车间有序生产有着不可估量的作用。以某新能源整车厂为例,硬件主要包括监控管理系统服务器、ANDON系统服务器等,该层自动化控制的主要思路是从厂级系统服务器(MES)接收生产计划并下发到全车间各区域各条生产线安排生产任务,同时监控各条生产线生产任务完成情况并汇总发送到上级管理部门;当生产出现异常状况,能及时对故障信息做出响应并通知现场维保人员尽快处理,保证车间生产的高效平稳。

1.2控制层的功能及组成

焊装车间控制层的主要组成单元是控制各不同生产区域的PLC系统,由车间内各条生产线的PLC控制系统和工业以太网实现区域间生产衔接的互联互通。在新能源整车厂中,焊装车间的主拼线、底板线、侧围线等都由各自区域的PLC控制自动运行,车间控制层整合各区域不同生产状况,借助以太网络实时传输数据信息帮助动态优化生产流程,随时反馈车身焊装过程中出现的问题保证生产平稳有序,对日常生产能起到节能降耗、控制成本的作用。

1.3设备层的功能及组成

焊装车间的设备层就是工作现场完成生产任务的各种电气设备,它们是组成自动化控制系统中最基础、最重要的环节。包括各种阀岛、I/O模块、安全光栅、区域扫描仪、RFID射频读写设备、变频器和焊接机器人等,它们主要接受来自监控层的工作安排、受到控制层的直接指令按照工艺流程执行相应的操作。得益于DeviceNet、ProfiNet等各种现场总线技术的普及推广,工程技术人员能更方便组态、调试各种现场设备,提高焊装车间自动化控制水平,监控生产全过程自动化运转,确保焊装生产各环节顺利进行。

2汽车焊装车间自动化控制系统的软件设计

焊装车间自动化系统除了需要硬件网络的构建外,自动化控制系统的软件设计也发挥着至关重要的作用,焊装自动化控制系统的软件设计目的更多的是在设备软硬件间构建起联通的桥梁,使得软件开发与硬件安装可以协同发展。对于大多数焊装车间各生产线PLC程序的编制,为了便于程序内容的可读性和一致性、提高编程效率,整车厂一般都会要求设备集成商采用结构化、模块化编程方式。

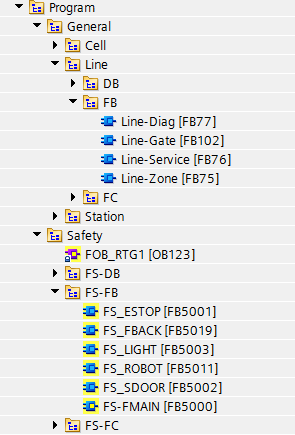

采用结构化编程是出于对汽车焊装车间各条生产线所具有相同功能的树状结构,从而使得PLC程序具有良好的可读性和结构的一致性。以新能源车厂为例,程序树状结构如图1所示,可分成普通程序和安全程序两部分。普通程序里主要是线体和各工位的控制逻辑,线体里主要是整条线体的诊断程序、服务程序以及安全门盒、操作盒的控制程序等;各工位程序一般含有本工位里所有滑台夹具、焊接机器人的控制顺序逻辑,变频器驱动、单工位服务诊断程序等。安全程序主要包括急停开关、安全门锁、安全光栅和区域扫描仪等安全设施的控制逻辑,以及线体内各台机器人、变频器的安全控制回路等。

图1 PLC程序树状结构

2.2软件的模块化编程特点

采用模块化编程是基于不同的生产线有相同或相似的工作方式和控制逻辑,可以减少中间变量使用降低程序编辑的工作量,从而使得PLC程序具有更强的可移植性。例如焊装车间中,底板线、侧围线、门盖线等生产工艺流程不尽相同,但都具备气缸阀组、变频器、机器人等相同的机电设备,这些相同或相似的设备都有着类似的控制方式。整车厂推崇采用模块化设计思路就是为了统一不同设备集成厂家间的生产设备能够更好地可读、可移植。模块化编程具体在两方面有所体现:一是自定义变量编辑,用户能够自定义数据类型方便进行变量定义;二是程序编写时可将相同功能的程序制做成同一类功能块,然后使用不同的背景数据块调用同一个功能块,减少编程时的工作量。

2.3软件的用户自定义数据特点

采用用户自定义数据类型可以实现对同类对象的统一管理,减少程序里建立中间变量的工作量,能够大幅度节约程序设计人员的编程时间。众所周知,整车厂焊装车间各区域每条生产线都有数量不等的焊装机器人总数多达数百台,如果按照以往的编程方法对每台机器人逐一建立变量表则要重复数百次。但是采用用户自定义数据的方式,我们可以对同一类机器人建立风格统一的数据类型,其内部供使用的变量可按实际需要随时增减。如图2所示,“udt_Robot_To_PLC”中所包含有机器人发送给PLC的运行模式、急停信号、机器人程序号、示教模式等信息。

图2 udt_Robot_To_PLC内部变量示意

具体到对每台机器人进行定义时,仅需在创建新变量(如R01、R02等)时,将变量类型选择为“udt_Robot_To_PLC”,这样新建变量内就包含有全部子变量供编程时使用,从而大大节约了所需变量的编辑时间,还实现了变量风格的统一。

结语:

随时间的发展,今天的汽车制造业进步是愈来愈快,汽车装配速度对于汽车生产效率提升有着至关重要的作用;而在汽车焊装车间中自动化控制技术的广泛使用,对于汽车产业整体的提升也有着深远的影响。工业的进步归根结底在于技术的进步,近十几年我国乘用车市场需求持续扩大,新能源汽车作为市场的宠儿,在蓬勃发展同时更应该要求制造工艺上的精益求精。汽车焊装自动化控制技术不断的提高,正是汽车制造工艺优化创新的良好体现,标志着我国汽车工业的发展迈向新的时代。

参考文献:

[1]刘树巍.刍议汽车焊装车间自动化控制的技术应用[J]. 防护工程,2017(34).

[2]丁亚超,段二强.汽车焊装车间自动化控制技术[J]. 电力设备,2018(16).

[3]王庆.汽车焊装车间自动化控制技术分析[J]. 防护工程,2017(30).