(广东美的生活电器有限公司,广东 佛山)

摘要

本文基于CFD方法研究了不同形式的叶片前掠对轴流风机性能的影响。首先,对轴流风机进行了叶片前掠设计,然后,基于数值模拟方法,对两种前掠形式的叶片与原型叶片进行了气动性能的计算和对比分析。最后,提取了叶轮流场的局部欧拉压头,对叶片前掠的气动影响机理进行了分析。结果表明,叶片中部前掠可提高轴流风机叶轮设计流量点的气动性能,并保持全流量范围内较佳的气动性能;在设计流量点,叶片中部前掠使得轴流风机叶轮叶顶处的叶片载荷更趋集中于前部,有利于抑制叶轮的叶顶泄漏,进而提高风机的效率。

关键词

叶片掠形;轴流风机;局部欧拉压头;

1引言

轴流风机是一种广泛应用于工业和生活的旋转叶片式流体动力机械。由于具有流量大、结构简单且易于维护等优点,其在通风设备、空调以及电子、电器冷却器中非常常见。风压和效率是风机最基本和重要的两个气动性能指标。为满足实际中的应用需求并节约能源,对提升轴流风机气动性能的技术方法进行研究十分必要和亟需。

为提高轴流风机的气动性能,学者们采用各种方法进行了大量的研究。其中,部分研究采用了优化的方法,致力于通过选取一系列不同几何参数作为设计变量,对某一特定轴流风机的气动性能进行优化。Lee等人[1]选取叶片掠形引导线和叶片截面形状作为设计变量,通过数值优化方法提高了一低比转速轴流风机的效率。

叶片掠形方式是叶轮的基本和主要结构要素之一,对其性能有着非常重要的影响。叶片弯掠即对叶片沿展向方向采用倾斜或者弯曲的掠形方式。适当的叶片前掠可以提高叶轮的气动性能,降低风机的动静干涉,进而减少振动和噪音[2,3]。不同形式(如倾斜、弯曲等)的叶片前掠对叶轮性能的影响不同,但目前少有针对其不同影响以及机理的相关研究。本文针对轴流风机,采用CFD方法研究了不同形式叶片前掠对性能的影响,并对其机理进行了分析。

2叶轮模型

本文主要针对原型叶片的前掠进行了优化设计,其原型叶片和优化的整体前掠叶片及中部前掠叶片如下图1所示,相比原型叶片,整体前掠叶片的叶顶部分在叶轮旋转方向上更加前伸,而中部前掠叶片则展向的中部部分更加前凸。

图1 不同叶片掠形方式的叶轮模型

除叶片展向掠形方式外,三个叶轮模型的其它参数均保持一致。本文轴流风机叶轮模型的部分重要基本参数见表1.

表1 叶轮基本参数

参数 | 值 |

转速n (r/min) | 1500 |

叶顶半径rt (mm) | 300 |

端壁直径D (mm) | 600 |

轮毂直径Dh (mm) | 280 |

叶顶间隙c (mm) | 5.5 |

叶片厚度t (mm) | 3 |

叶片数目Z | 6 |

3数值模拟方法与实验测试

3.1 计算域与网格划分

不同掠形方式叶片的对比计算分析采用包含相应叶轮的单级风机模型进行,计算域采用高质量的六面体网格进行划分,经网格无关性验证,单级风机模型采用约200万计算网格,通过调整近壁面网格分辨率,叶轮和导叶流域的壁面y+值设于4至184之间。为保证计算网格的一致性,不同叶片掠形方式的各叶轮均采用相同的网格划分策略。

3.2 求解方法和边界条件

计算域流场三维定常RANS方程采用有限体积法进行求解,方程的封闭采用Realizable k-ε湍流模型,近壁面流动解算采用增强壁面处理。流场速度、压力耦合采用SIMPLEC算法,动量、湍动能及其耗散率均采用二阶迎风格式进行空间离散。

流体工质采用25 °C不可压缩空气。各个流体域之间采用一系列的交界面对进行连接,多重参考坐标系模型用于定义叶轮流体域的旋转。计算流体域进口边界采用平均速度进口,出口边界则设置为定常静压出口,固体壁面设为气动光滑并满足无滑移条件。

3.3实验测试

为验证数值计算结果的可靠性和准确性,对基于原型叶片叶轮设计的双级轴流风机进行了加工和测试。原型叶片叶轮的加工测试样件与几何设计模型高度一致,二者的对比如图2所示。

图2 叶轮几何设计模型与实验测试样件的对比

4结果分析

4.1 气动性能和实验对比

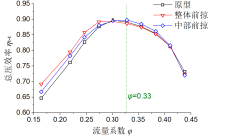

通过数值模拟计算,得到原型叶片和上述两种形式前掠叶片的单级气动性能曲线,对比如图3所示。为便于分析,风机气动性能以流量系数φ、总压系数Ψt-t和总压效率ηt-t进行表示。

由图3可见,三个模型的气动性能曲线具有基本相同的形状。相较原型,整体前掠叶片模型在流量φ<0.33下风压变化不大,流量φ>0.33下风压略低;而中部前掠叶片模型在较小流量φ<0.225下风压较高,驼峰区域0.225<φ<0.33风压偏低,流量φ>0.33下风压基本保持一致。在设计流量点φ=0.33,整体前掠叶片模型和中部前掠模型的总压系数分别为原型的96.0%和98.8% .而对于风机效率,相较原型,整体前掠叶片模型在流量φ<0.3下效率较高,流量φ>0.33下效率变化不大;中部前掠叶片模型则几乎整个流量区间内效率均有所提高。在设计流量点φ=0.33,整体前掠叶片模型和中部前掠叶片模型的总压效率分别相较原型降低0.7%和提高1.0%. 总体而言,整体前掠叶片模型在小流量下气动性能较好,而设计流量和大流量下的气动性能不佳;中部前掠叶片模型在设计流量点气动性能较好,且在整个流量范围内气动性能均保持较佳水平。

(a) 风压 (b) 效率

图3 不同叶片掠形方式的单级风机气动性能对比

4.2 局部欧拉压头

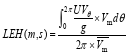

为分析不同叶片掠形方式的轴流风机叶轮间气动性能差异产生的原因,提取了上述三个模型叶片前缘和尾缘环面的周向平均局部欧拉压头。其中,叶轮周向平均局部欧拉压头LEH定义为:

式中,m、s和θ分别为叶轮的流向、展向和周向坐标,U为圆周线速度,Vθ为绝对速度周向分量,Vm为绝对速度流向分量,![]() 为局部通流断面的绝对速度流向分量平均值。

为局部通流断面的绝对速度流向分量平均值。

三个不同叶片掠形方式模型设计流量下叶片前缘和尾缘环面的周向平均局部欧拉压头分布如图4所示。其中,横坐标为归一化叶片展向坐标,其值为0表示叶根位置,其值为1表示端壁面。由图4可见,三个模型叶片前缘LE处的气流能量基本一致,均接近于零;而经叶轮叶片旋转做功后,三者叶片尾缘TE处的气流能量升高,且产生差异。风机叶轮叶片尾缘处的气流能量由叶根至叶顶整体逐渐升高;不过,受叶顶间隙气流泄漏的影响,在叶顶区域内,叶片尾缘处气流能量又急剧降低。相较于原型叶片模型,整体前掠叶片模型叶根处尾缘气流能量稍有升高,而叶顶泄漏区尾缘气流能量下降,尖峰处泄漏流区域尾缘气流能量基本未变。这表明,叶片整体前掠使叶轮内气流趋于内(叶根)移,并在一定程度上加剧了叶顶泄漏,因而导致气动性能下降。而相较于原型,中部前掠叶片模型叶顶泄漏区尾缘气流能量升高,且尖峰处泄漏流区域尾缘气流能量降低,尾缘气流整体能量分布更趋均匀。这表明,叶片中部前掠有利于抑制轴流风机叶轮的叶顶泄漏,因而提高了风机效率。

图4 不同掠形方式叶片前缘和尾缘环面的周向平均局部欧拉压头分布

5结论

本文通过数值模拟方法对轴流风机优化的前掠叶片的气动性能及其相应机理进行了研究,主要结论如下:(1)叶片整体前掠可提高轴流风机叶轮小流量下的气动性能,但设计流量及大流量下的气动性能将会有所下降;(2)叶片中部前掠可提高轴流风机叶轮设计流量点的气动性能,并保持全流量范围内较佳的气动性能;(3)在设计流量点,叶片整体前掠一定程度上加剧了轴流风机叶轮的叶顶泄漏,因而导致气动性能下降;叶片中部前掠有利于抑制轴流风机叶轮的叶顶泄漏,故而提高了风机效率。

参考文献

[1] K. S. Lee, K. Y. Kim, and A. Samad, Design optimization of low-speed axial flow fan blade with three-dimensional RANS analysis[J], Journal of Mechanical Science and Technology, 22 (10) (2008) 1864-1869.

[2] 裴越. 基于CFD的超高速轴流风机气动噪声降噪优化设计[D]. 成都:电子科技大学,2021.

[3] 李优. 弯/斜叶片对轴流风机性能和噪声影响的数值研究[D]. 北京:华北电力大学,2021.